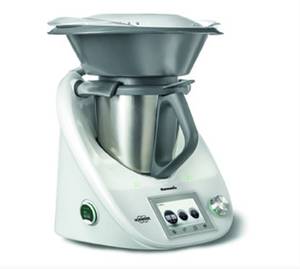

Thermomix® TM5 von Vorwerk: Die digitale Transformation des Kochens

Mixen, mahlen, zerkleinern, vermischen, schlagen, rühren, kneten, kochen, dampfgaren, wiegen, kontrolliert erhitzen und emulgieren – der Thermomix® von Vorwerk ist ein wahres Multitalent. Die vielseitige Küchenhilfe ist schon seit vielen Jahren ein Erfolgsmodell, weil sie das Kochen einfacher, schneller und praktischer macht. Die mit dem neuesten Modell Thermomix® TM5 vollzogene Digitalisierung des Kochens mit Touch-Display, Guided Cooking-Funktion, Thermomix® App und der schier unerschöpflichen Vielfalt an Rezepten und Tipps auf dem Rezept-Portal Cookidoo® und in der Thermomix® Community hat den praktischen Helfer endgültig zum Lifestyle-Objekt gemacht. Der Kochtrend des 21. Jahrhunderts schlägt sich auch in den Verkaufszahlen nieder: 2015 wurde weltweit alle 25 Sekunden ein Thermomix® verkauft und die Division Thermomix® bei Vorwerk konnte ein Umsatzwachstum von fast 50% auf knapp 1,4 Milliarden Euro verzeichnen. (Quelle: Vorwerk Geschäftsbericht 2015)

So viele Funktionen auf so kleinem Raum, gepaart mit höchsten Ansprüchen an Qualität, Langlebigkeit und Design – das bedeutet auch extreme Anforderungen an die verwendeten Werkstoffe: jederzeit volle Funktion bei Temperaturen von 0°C bis 120°C, ganz egal wo auf der Welt der Thermomix® zum Einsatz kommt – vom Polarkreis bis in die tropischen Metropolen, im Single-Haushalt genauso wie im stressigen Alltag von Profiküchen. Auch der Kontakt mit allen erdenklichen Lebensmitteln, von A wie Apfelessig bis Z wie Zitronensäure, darf für die eingesetzten Kunststoffe kein Problem darstellen. Und selbstverständlich müssen alle Werkstoffe physiologisch unbedenklich, BPA-frei und für den weltweiten Einsatz im Kontakt mit Lebensmitteln zugelassen sein.

So viele Funktionen auf so kleinem Raum, gepaart mit höchsten Ansprüchen an Qualität, Langlebigkeit und Design – das bedeutet auch extreme Anforderungen an die verwendeten Werkstoffe: jederzeit volle Funktion bei Temperaturen von 0°C bis 120°C, ganz egal wo auf der Welt der Thermomix® zum Einsatz kommt – vom Polarkreis bis in die tropischen Metropolen, im Single-Haushalt genauso wie im stressigen Alltag von Profiküchen. Auch der Kontakt mit allen erdenklichen Lebensmitteln, von A wie Apfelessig bis Z wie Zitronensäure, darf für die eingesetzten Kunststoffe kein Problem darstellen. Und selbstverständlich müssen alle Werkstoffe physiologisch unbedenklich, BPA-frei und für den weltweiten Einsatz im Kontakt mit Lebensmitteln zugelassen sein.

In den Prüflaboren von Vorwerk wird der Thermomix® während der Produktentwicklung und natürlich auch produktionsbegleitend den härtesten Prüfungen unterzogen, denn Vorwerk steht für Qualität und setzt sich selbst die höchsten Maßstäbe. Für die eingesetzten Kunststoffe bedeutet das vor allem: hohe Anforderungen an Festigkeit, Zähigkeit und Langzeitbeständigkeit.

Diese vielfältigen Anforderungen sicher zu erfüllen, ist selbst für gestandene Entwicklungs-Profis alles andere als ein Kinderspiel und so baut Vorwerk während der Produktentwicklung auf die Beratung durch erfahrene Werkstoff-Experten, unter anderem die BARLOG Gruppe, deren Standort in Overath nur eine gute halbe Autostunde vom Vorwerk Entwicklungszentrum in Wuppertal entfernt ist.

In enger Zusammenarbeit mit dem Labor, den Produktentwicklern und der Fertigungsabteilung unterstütze BARLOG bei der Entwicklung des Thermomix® TM5 bereits bei der Materialauswahl und entwickelte unter anderem kundenspezifisch modifizierte thermoplastische Elastomere aus seinem KEBAFLEX-Sortiment für verschiedene Dichtungen. Diese meist im Verborgenen arbeitenden Konstruktionselemente sind maßgeblich dafür verantwortlich, dass die empfindlichen Funktions- und Elektronikkomponenten im Innern des Gerätes vor Verschmutzung und Beschädigung geschützt werden und tragen so besonders zu Zuverlässigkeit und Langlebigkeit bei. So unbemerkt sie meistens auch ihren Dienst verrichten, stellen sie doch hohe Anforderungen an den verwendeten Werkstoff: Langzeitbeständigkeit, Flexibilität unter allen Einsatzbedingungen, Chemikalienresistenz und gutes Gleit- und Verschleißverhalten – um nur die wichtigsten zu nennen.

Verborgenen arbeitenden Konstruktionselemente sind maßgeblich dafür verantwortlich, dass die empfindlichen Funktions- und Elektronikkomponenten im Innern des Gerätes vor Verschmutzung und Beschädigung geschützt werden und tragen so besonders zu Zuverlässigkeit und Langlebigkeit bei. So unbemerkt sie meistens auch ihren Dienst verrichten, stellen sie doch hohe Anforderungen an den verwendeten Werkstoff: Langzeitbeständigkeit, Flexibilität unter allen Einsatzbedingungen, Chemikalienresistenz und gutes Gleit- und Verschleißverhalten – um nur die wichtigsten zu nennen.

Und da sich im Thermomix® viele bewegliche Teile befinden, die in einem langen Geräteleben etliche tausend Kochvorgänge schadlos überstehen müssen, kommen z. B. bei Gleit- und Verschlusselementen kundenspezifisch eingestellte KEBAFORM Gleitlagertypen zum Einsatz. Auf Basis von POM Copolymeren hat BARLOG auch hier seine Produkte auf die besonderen Anforderungen des schweren Kücheneinsatzes getrimmt.

Für mechanisch und thermisch stark beanspruchte Komponenten setzen Vorwerk und BARLOG auf Hochleistungs-Polyamide von EMS-Grivory. So wird z. B. der transparente Varoma-Deckel aus dem amorphen Polyamid Grilamid TR gefertigt und ist dadurch schlagzäh, temperatur- und chemikalienbeständig und BPA-frei. Für den Mixtopfdeckel und weitere mechanisch belastete Bauteile kommt Grivory HT zum Einsatz. Das glasfaserverstärkte, teilaromatische Polyamid ist dimensionsstabil, chemikalien- und hydrolysebeständig und bietet extreme Festigkeit und Steifigkeit auch bei hohen Temperaturen. In Kundenfarbe eingefärbt und mit Hochglanzoberfläche muss der Werkstoff aber nicht nur mit Performance glänzen, sondern ist gleichzeitig auch Designobjekt – eine Eigenschaftskombination, die besonderen Aufwand in der Bauteilkonstruktion, Werkzeuggestaltung und Prozessführung erfordert.

Um in kurzer Zeit die hohen Ansprüche erfüllen zu können, wurde BARLOG von Anfang an in den Entwicklungsprozess einbezogen und unterstützte die Vorwerk Entwickler von der Idee bis zur Serie, z. B. mit Lebensdauerberechnungen, Laborversuchen, FE-Analysen, Spritzgusssimulationen, der Fertigung von spritzgegossenen Prototyen, Beratung bei der Werkzeugkonstruktion, Prozessoptimierung und Schulung der Fertigungsteams.

Der Einzug der digitalen Transformation in die Küchen von heute wird also durch ganz handfeste Ingenieursleistungen ermöglicht: Hochleistungskunststoffe, kundenspezifisch eingestellt und mit allen Mitteln der modernen Produktentwicklung zum innovativen Produkt gemacht. Kundennähe, Know-how und der Fokus auf individuelle Lösungen sind dabei die Erfolgsfaktoren der BARLOG Plastics GmbH.

Weitere News