Druck und Spritzguss: gute Kollegen

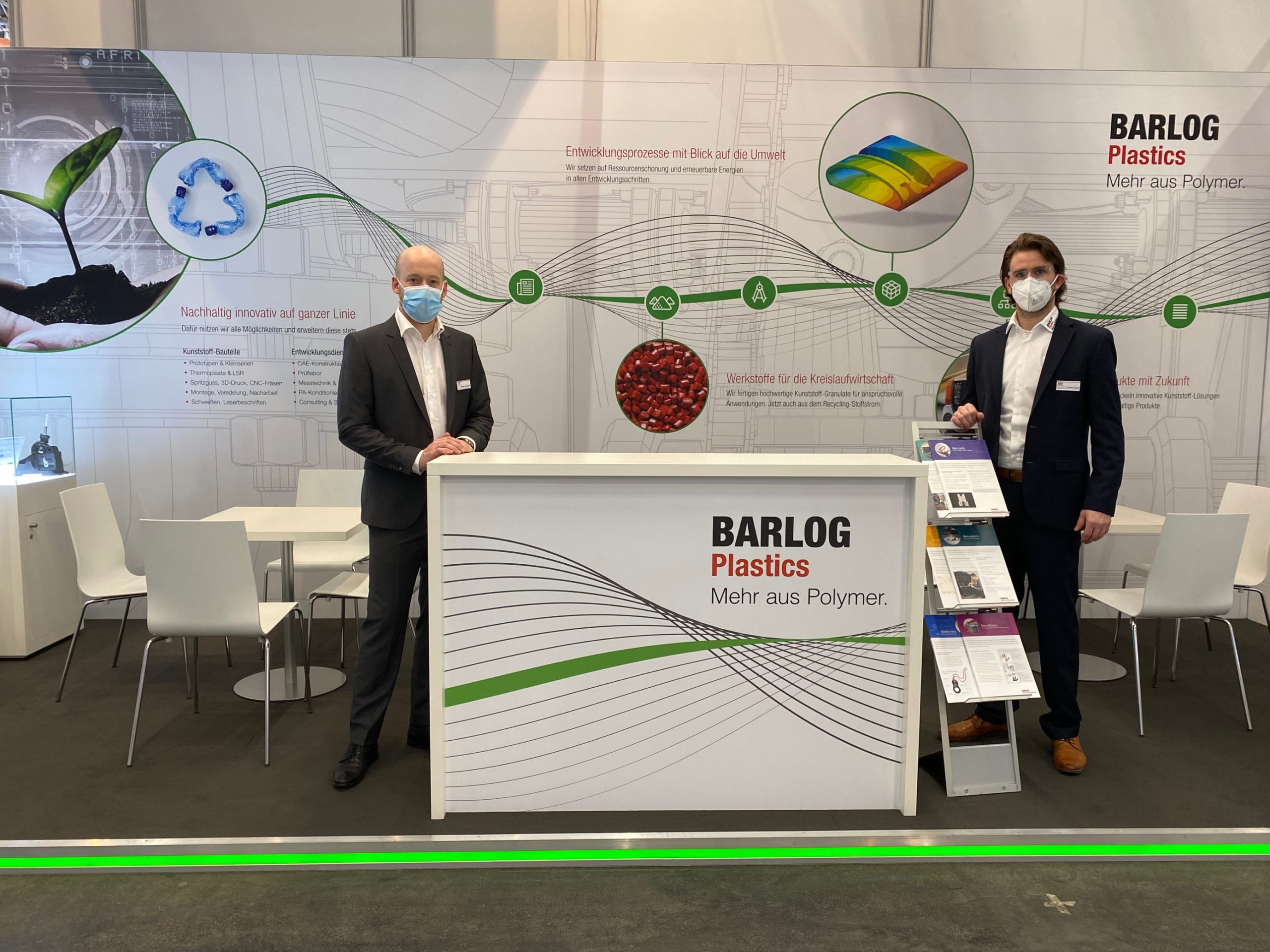

Overath, 17.11.2021 Additive Fertigungsverfahren und Rapid Tooling stehen nicht in Konkurrenz zueinander, sondern ergänzen sich in vielerlei Hinsicht dies ist eine der Botschaften, der in sehr optimistischer Stimmung stattgefundenen Formnext. Per Spritzguss sind zum Beispiel Teile zugänglich, die der Druck noch nicht liefern kann. Dies überzeugte auch zahlreiche Technologie Scouts am BARLOG Plastics Stand.

Als ausgesprochen vielversprechend bewertet man bei der BARLOG Plastics GmbH, Overath bei Köln, den Verlauf der diesjährigen Formnext in Frankfurt am Main dem Branchentreffpunkt für die Additive Fertigung. „Nicht nur, weil diese wichtige Messe im vergangenen Jahr ausgefallen ist und die Branche entsprechend lange auf dieses Ereignis gewartet hat“, erläutert Tobias Haedecke, Head of Engineering & CAE und Rapid Tooling Fachmann bei BARLOG Plastics. „Die Technologie hat in den vergangenen zwei Jahren einen deutlichen Sprung nach vorne gemacht. Entsprechend positiv war die Stimmung unter

den Besuchern. So konnten auch wir sowohl als Dienstleister in Sachen 3D Druck wie auch als Spritzgussexperte und einer der Technologieführer auf dem Gebiet der Prototypenherstellung an unserem Stand eine Vielzahl sehr fruchtbarer Gespräche führen.“ Besonders gefragt bei den Technologiescouts waren neben nachhaltigen Compounds, wie dem auf recyceltem PET basierende KEBALLOY Eco, vor allem Spezialwerkstoffe zur weitergehenden Funktionsintegration für den E&E Sektor sowie BARLOG Technologien, die das Angebot der Additiven Fertigung ausgezeichnet ergänzen.

Rapid Tooling ist eine optimale Ergänzung zum 3D Druck

„Zu den bemerkenswertesten neuen Entwicklungen auf dem Gebiet des 3D Drucks gehört, dass die Drucker in den vergangenen Jahren größer, schneller und damit leistungsfähiger geworden sind“, so Haedecke. „Damit ist die Additive Fertigung weiter auf dem besten Wege, sich zu einem bedeutenden Standbein der Kunststoff Verarbeitungstechnik zu entwickeln. Wir haben das schon frühzeitig erkannt und arbeiten selbst bereits seit Jahren mit additiven Verfahren und bieten unseren Kunden auch diese

Technologien und das nötige Know how an.“ Einen Haken gebe es aber nach wie vor, so Haedecke: Trotz aller Fortschritte kommen auch aktuellste 3D Drucker nicht unbedingt mit typischen Spritzgussgranulaten klar. Zum Beispiel mit faserverstärkten Typen. „Dies ist ein typisches Beispiel dafür, dass Rapid Tooling und 3D Druck nicht unbedingt in Konkurrenz zueinander stehen, sondern sich hervorragend ergänzen.“

Denn per Rapid Tooling und ergänzenden Technologien entstehen bei BARLOG Plastics wirtschaftlich und schnell innerhalb weniger Tage Spritzgusswerkzeuge, die für die qualifizierte Fertigung von Kleinserien herangezogen werden können. Dieses Angebot ist Teil eines umfangreichen Gesamtpakets, das auch (iterative) Simulation ab CAD Daten und sogar die Qualifizierung nachhaltiger Recyclingwerkstoffe umfasst unter anderem. Die resultierenden Formteile können bei den Overather Kunststoff

Experten mittels leistungsfähiger Analyseverfahren bis hin zu Computertomographie und Streifenlicht Analysen beurteilt werden; da sie per Spritzguss entstehen, kann das hierbei gewonnene Wissen obendrein zum Anfahren und zur Optimierung der Massenfertigung genutzt werden, falls es in die Großserie gehen soll.

Ein weiteres Beispiel für Produkte, die noch nicht per Druck zugänglich sind, sind elektronische bzw. elektrotechnische Bauteile, die metallische Kontakte oder Leiterbahnen enthalten. „Diese kann man noch nicht ‚ umdrucken ‘“, erläutert Tobias Haedecke. „Per Spritzguss kann man derartige Bauteile aber problemlos herstellen.“ Die nötigen Werkzeuge sind natürlich auch per Rapid Tooling zugänglich.

Optimaler Service von der Idee bis zur Serie

Diese Möglichkeiten potenzieren sich noch durch den Einsatz von geeigneten BARLOG Plastics Spezialcompounds, die spezielle Aufgaben im Bereich E&E erfüllen können, etwa KEBABLEND TC für die effektive Wärmeableitung sowie KEBABLEND M bzw. KEBABLEND MW , die sich über ferritbasierte bzw. Hartferrit oder Seltenerd Magnetwerkstoffe ausgezeichnet magnetisieren lassen (in verschiedenen Trägerpolymeren für jeden Anwendungszweck, z.B. PA oder PPS).

„Letztlich kommt es darauf an, was der Kunde will und erst dann auf die Technologie, die am Ende zum Einsatz kommt. Für den Anwender ist es daher am besten, wenn er mit einem Partner zusammenarbeitet, der sich sowohl mit Additiven Fertigungsverfahren wie auch mit Rapid Tooling auskennt und ihre jeweiligen Vor und Nachteile im Lichte der Kundenanforderungen optimal gegeneinander abwägen kann“, so Haedecke. Im Idealfall greift die Partnerschaft schon bei den ersten Schritten der Produktentwicklung je früher BARLOG Plastics eingebunden wird, desto bessere Ergebnisse sind durch agiles Projektmanagement und gezieltes Design for Manufacturing zu erwarten.

Weitere News