Der Schraubenschlüssel aus Kunststoff als Metallersatz: Drehmoment mit Überraschungsmoment

Hochleistungskunststoffe als Metallersatz werden in der Konstruktion immer beliebter – und sind in einigen Industrien wie der Automobilbranche inzwischen gar nicht mehr wegzudenken. Das liegt insbesondere an den enormen Einsparpotentialen in Sachen Kosten und Gewicht. Darüber hinaus ergeben die geringe Dichte, freie Formbarkeit und vielfältige Möglichkeiten zur individuellen Modifizierung der Eigenschaften von Kunststoffen im Vergleich zu Metallen zahlreiche Vorteile.

Um den Beweis anzutreten, dass Kunststoffe auch in Anwendungsbereiche vordringen können, die schon immer von Metallen dominiert waren, haben wir uns ein besonderes Projekt vorgenommen: einen Schraubenschlüssel aus Kunststoff.

Ziel der Produktentwicklung war es, einen anschaulichen Demonstrator für Metallsubstitution zu schaffen, mit dem wir auch die typische Vorgehensweise bei der Umsetzung von Metallersatzprojekten aufzeigen können:

-

Definition des Anforderungsprofils

-

Festlegung des Spielraums zur Geometrieanpassung

-

Simulation der mechanischen Belastung

-

Kunststoffgerechte Konstruktion

-

Simulation des Fertigungsprozesses

-

Umsetzung im Prototypenwerkzeug

Was lediglich als Metallersatzstudie geplant war, sorgte für ungeahnte Überraschungen: Radsportler waren begeistert über leichtes Bordwerkzeug und in Werkstätten boten sich Einsatzbereiche für Mitarbeiter mit Metallallergien. Beides Themen, die wir bei der Entwicklung nicht im Fokus hatten, aber die Vorzüge von Kunststoffen einmal mehr unter Beweis stellen.

Schritt 1: Definition des Anforderungsprofils

Das Vorbild für unsere Entwicklung, ein handelsüblicher 13er Ring-Maulschlüssel aus dem Baumarkt, rutschte in unserem Vorversuch beim Anziehen einer Mutter bei einem Drehmoment von etwas über 18 Nm durch. Dieses Drehmoment haben wir uns als Benchmark für die Entwicklung eines Maulschlüssels aus Kunststoff gesetzt.

Neben der mechanischen Anforderung sollte der Kunststoff-Maulschlüssel elektrisch isolierend sein, bei Raumtemperatur eingesetzt werden und gegen die üblichen Medien im Werkstattalltag (Öle, Fette, Bremsflüssigkeit, etc.) beständig sein.

Schritt 2: Festlegung des Gestaltungsspielraums

Bei der kunststoffgerechten Konstruktion war natürlich zunächst die Schnittstelle zur Sechskantmutter vorgegeben. Darüber hinaus sollte der Maulschlüssel nicht dicker werden, um denEinsatzbereich im Werkstattalltag nicht einzuschränken. Weitere Einschränkungen des Bauraums wurden nicht festgelegt, außer dass allzu große Abweichungen vom Original nach Möglichkeit vermieden werden sollten.

Bei der kunststoffgerechten Konstruktion war natürlich zunächst die Schnittstelle zur Sechskantmutter vorgegeben. Darüber hinaus sollte der Maulschlüssel nicht dicker werden, um denEinsatzbereich im Werkstattalltag nicht einzuschränken. Weitere Einschränkungen des Bauraums wurden nicht festgelegt, außer dass allzu große Abweichungen vom Original nach Möglichkeit vermieden werden sollten.

Bild 1: Originalgeometrie des Schraubenschlüssels

Schritt 3: Simulation der mech. Belastung

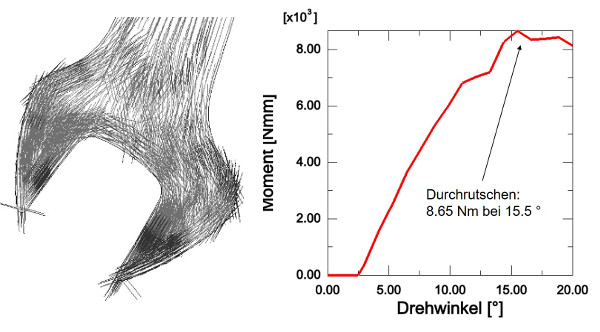

Typische Metallersatz-Werkstoffe sind faserverstärkt und weisen durch die Faserorientierung eine starke Anisotropie (Richtungsabhängigkeit) der mechanischen Eigenschaften auf. Bei der Strukturanalyse mit der FEM-Methode muss die Faserorientierung daher zunächst durch eine Füllsimulation ermittelt und dann in die FEM-Software übertragen werden. Damit lässt sich dann das theoretisch erreichbare Drehmoment bis zum Durchrutschen des Maulschlüssels ermitteln – in der unveränderten Metallgeometrie war weniger als die Hälfte des Zielwertes, nämlich nur 8,65 Nm erreichbar. Es waren also größere Änderungen notwendig.

Schritt 4: Kunststoffgerechte Konstruktion

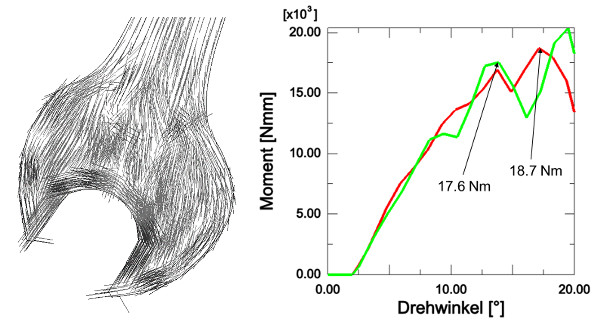

Nach der Berechnung des Ausgangszustandes wird in einem iterativen Prozess die Geometrie soweit optimiert, dass die Ziele erreicht werden. Dies kann entweder, wie in diesem Projekt, auf Basis von Expertise und Erfahrung oder durch softwarebasierte Optimierungsalgorithmen, z.B. Topolgieoptimierung, erfolgen.

Ziel ist es in der Regel, Spannungsspitzen abzubauen, hoch belastete Bereiche zu verstärken und die Lastverteilung gleichmäßig zu gestalten. Wenn sinnvoll, kann dabei gleichzeitig Leichtbaupotenzial ausgeschöpft werden, indem gering belastete Bereiche ausgedünnt werden.

Schritt 5: Simulation der optimierten Geometrie

Um die Glasfaserorientierung berücksichtigen zu können, wird bei jedem Iterationsschritt eine neue Spritzgusssimulation mit gleichen Prozessparametern durchgeführt und die Faserorientierung in die Strukturanalyse übernommen. Der Vorteil dieser Vorgehensweise ist, dass man bereits in der Konstruktionsphase viele Erkenntnisse über den Fertigungsprozess gewinnt und so erhebliche Entwicklungszeit und -kosten einsparen kann, da die Spritzgussfertigung von Anfang an Berücksichtigung findet.

Im vorliegenden Beispiel konnte durch die Geometrieoptimierung das Drehmoment von 8,65 Nm auf 18,7 Nm erhöht werden, das Entwicklungsziel wurde erreicht und es waren bereits alle Voraussetzungen für den erfolgreichen Bau eines Prototypenwerkzeugs gegeben.

Schritt 6: Umsetzung im Prototypenwerkzeug

Auch wenn man mit computergestützten Simulationsmethoden viele theoretische Erkenntnisse über die Eigenschaften eines Kunststoffbauteils gewinnen kann, ist der letzte Schritt zur Verifizierung der Simulationsergebnisse immer der Bau eines Prototypenwerkzeugs.

Das protosys® Rapid Tooling Verfahren ermöglicht die schnelle und kostengünstige Herstellung von Prototypen und Kleinserienteilen aus dem Original-Kunststoff, ohne dabei Abstriche bei der Performance des Bauteils machen zu müssen.

Denken Sie auch darüber nach, die Potenziale von Hochleistungskunststoffen als Metallersatz zu nutzen, um Kosten und Gewicht einzusparen? Dann senden Sie uns doch einfach Ihre Anfrage.

Weitere News