3 Tipps für die spritzgussgerechte Auslegung von Kunststoffbauteilen

Das Spritzgießen ist eines, wenn nicht sogar das wichtigste Verfahren für die Kunststoffverarbeitung. Gerade hinsichtlich des Carbon-Footprints kann Kunststoff ein Gamechanger sein, insbesondere wenn es um die Substitution von Metallen geht. Um jedoch qualitativ hochwertige und wirtschaftliche Bauteile zu produzieren, ist eine spritzgussgerechte Auslegung von entscheidender Bedeutung. Eine gut durchdachte Gestaltung von Kunststoffbauteilen ermöglicht eine effiziente und fehlerfreie Herstellung und minimiert Ausschuss, Kosten und Produktionszeiten. Hier sind drei wichtige Tipps für die spritzgussgerechte Auslegung von Kunststoffbauteilen:

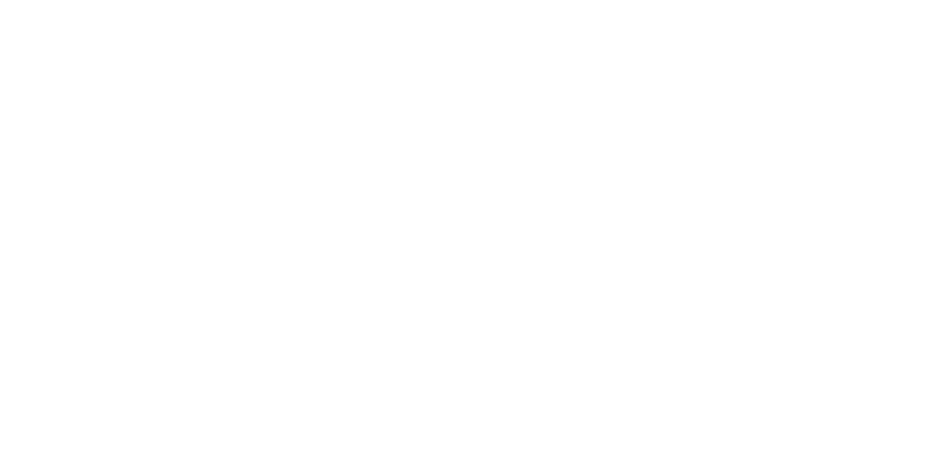

- Vermeidung von scharfen Kanten und Ecken:

Scharfe Kanten und Ecken im Bauteil können zu Problemen beim Spritzgießen führen, wie z.B. lokaler Überhitzung aufgrund von starker Scherung, welche wiederum zu Materialschädigung führen kann. Es ist daher ratsam, großzügige Radien an den Übergängen zwischen den Bauteiloberflächen zu verwenden, um eine gleichmäßige Materialverteilung zu gewährleisten und potenzielle Fehlerstellen zu minimieren. Oftmals entstehen ohnehin fertigungsbedingte Radien bei der Werkzeugherstellung.

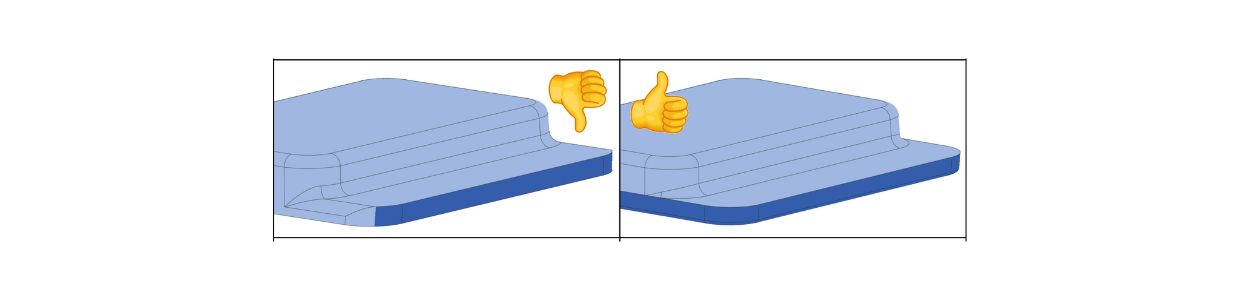

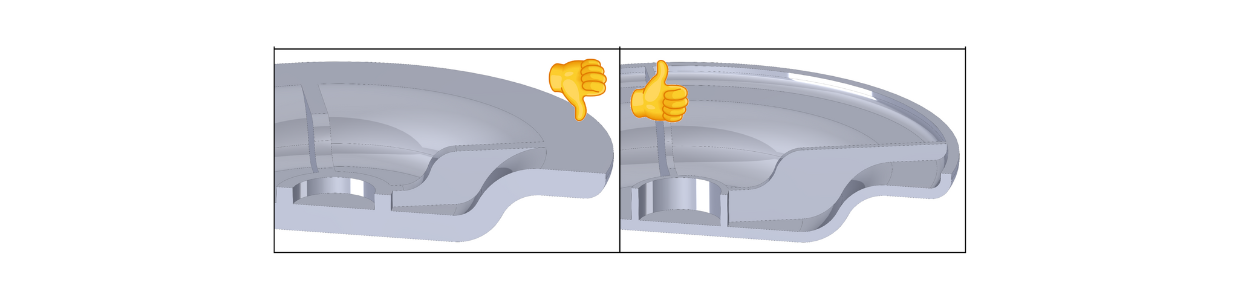

- Entformungsgestaltung beachten:

Die Entformung ist ein kritischer und häufig vernachlässigter Schritt im Spritzgießprozess, bei dem das fertige Bauteil aus dem Werkzeug ausgestoßen wird. Eine sorgfältige Gestaltung der Trennebene sowie die Platzierung der Auswerferelemente ist entscheidend, um ein reibungsloses Entformen zu gewährleisten und Beschädigungen am Bauteil und am Werkzeug zu vermeiden. Es ist ratsam, die Entformungslinie an gut zugänglichen Stellen im Bauteil zu platzieren und komplexe oder tiefe Hinterschnitte zu vermeiden, um den Entformungsprozess zu erleichtern.

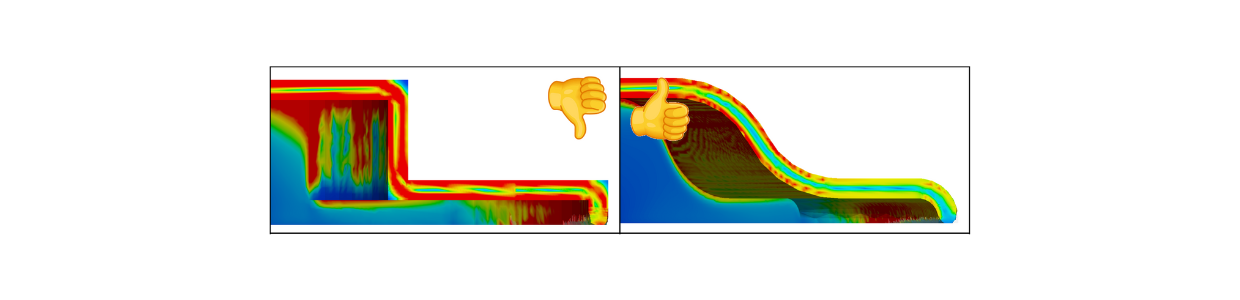

- Wandstärken optimieren:

Die Wandstärke ist ein entscheidender Faktor beim Spritzgießen, da sie direkten Einfluss auf die Füllung des Werkzeugs, die Kühlzeit und die Bauteilfestigkeit hat. Es ist ratsam, die Wandstärken möglichst gleichmäßig zu gestalten und unnötige Variationen zu vermeiden, um eine gleichmäßige Kühlung und somit Vermeidung von zusätzlichen Spannungen im Bauteil zu gewährleisten. Zu dicke Wandstärken führen zu längeren Kühlzeiten (Einfluss der Wanddicke geht quadratisch in die Kühlzeitberechnung ein – doppelte Wanddicke führt zu 4-facher Kühlzeit) und begünstigen Verzug, während zu dünne Wandstärken zu unzureichender Füllung des Werkzeugs führen können. Eine optimale Wandstärke kann im ersten Schritt mit Hilfe von Erfahrungswerten und anschließend durch Simulationen präzise ermittelt werden, um einen wirtschaftlichen und qualitativ hochwertigen Spritzgussprozess zu gewährleisten.

Sie haben weitere Fragen oder benötigen Hilfe bei der Umsetzung Ihres Projekts?

Dafür steht Ihnen unsere CAE-Abteilung gerne unter den unten genannten Kontaktmöglichkeiten zur Verfügung. Sprechen Sie uns gerne an!

Ihr Kontakt zum Autor für Rückfragen und fachliche Diskussionen:

Daniel Könemann, M.Eng.

Engineering & CAE

+49 2206 90851-100

daniel.koenemann@barlog.de

www.barlog.de

Weitere News