Das sagen unsere Kunden

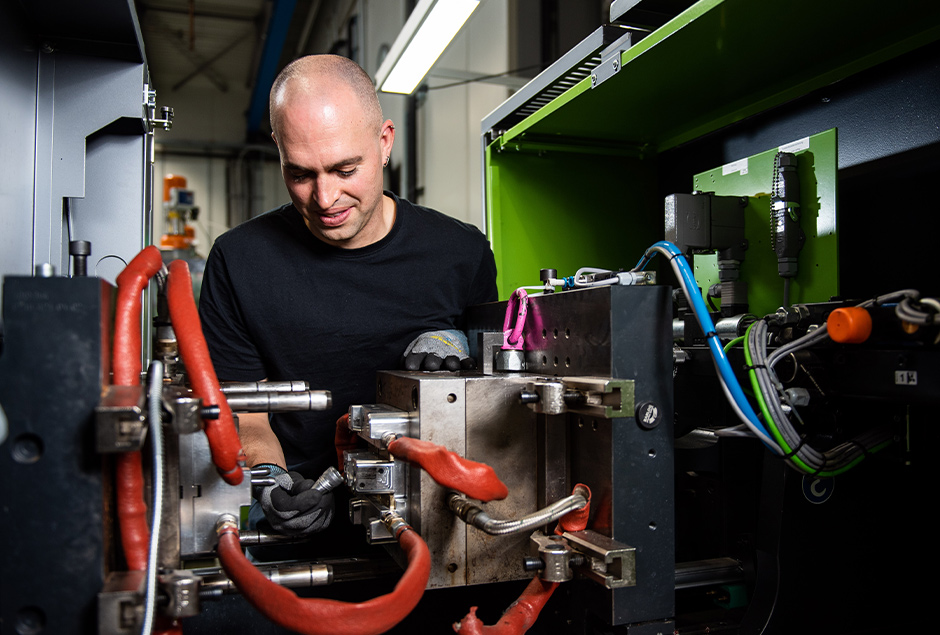

Spritzguss Prototypen aus Kunststoff

Unser Geschäftsbereich protosys® hat sich auf die Fertigung hochwertiger Prototypen aus Kunststoff spezialisiert. Wir verarbeiten alle thermoplastischen Kunststoffe von PE bis PEEK, thermoplastische Elastomere und Flüssigsilikon (LSR).

Der Einsatz des Rapid Tooling Verfahrens ermöglicht es, Ihnen in kürzester Zeit Prototypen in optimaler Qualität zur Verfügung zu stellen. Durch den Einsatz von Aluminium-Formeinsätzen und flexiblen Stammformkonzepten können wir die Bearbeitungszeiten und Werkzeugkosten im Vergleich zu Stahlwerkzeugen extrem reduzieren.

Für die Produktion Ihrer Bauteile steht Ihnen unser umfangreicher Maschinenpark zur Verfügung. Neben unseren Standard- Spritzgussmaschinen (Schließkraft zwischen 6 to – 450 to) und unserer 2K-Maschine (Schließkraft 50 to) bieten wir Ihnen auch eine Vertikalspritzgussmaschine (Schließkraft 50 to) für die Produktion von Kunststoff-Metall-Verbundteilen an.

Bringen Sie Ihr Projekt auf die Überholspur und sprechen Sie uns an!

Ihre Vorteile auf einen Blick:

Die Vorzüge unseres Spritzguss Prototypen

Kunststoff-Prototypen

Mit dem Rapid Tooling Verfahren erreichen wir ein Maximum an Qualität für Ihre Prototypen.

Dank des Rapid Tooling Verfahrens erstellen wir in kürzester Zeit qualitativ hochwertige Prototypen.

Wir nutzen Aluminium zur Werkzeugherstellung und halten damit die Werkzeugkosten sehr gering.

Aluminium Formeinsätze & flexible Stammformkonzepte sparen Zeit und liefern das nötige Werkzeug für Ihre Prototypenherstellung.

Wir verarbeiten alle thermoplastischen Kunststoffe. Angefangen bei Standard-Kunststoffen (z.B. PE), über technische Thermoplaste (z.B. PBT / PA) bis hin zu Hochleistungskunststoffen (z.B. PEEK) und sogar LSR – Flüssigsilikon. Die Materialeinsatzmöglichkeiten sind vielfältig.

Qualitätsansprüche, die auch unsere Kunden begeistern. Unsere hochwertigen und seriennahen Prototypen sind schnell und kostengünstig produziert.

Ob Standardspritzguss, Mehrkomponentenspritzguss, Sandwichspritzguss, Schäumen, Silikon-Spritzguss, Inmould-Labelling, Gasinjektionstechnik oder das Umspritzen von Metalleinlegern – Unser Verfahren wird nach Ihren Wünschen maßgeschneidert.

Laserbeschriftung, Ultraschallschweißen und Baugruppenmontage bieten wir Ihnen gerne zur Weiterverarbeitung Ihrer Bauteile an.

Zuverlässigkeit wird bei uns groß geschrieben. Zugesagte Termine halten wir stets ein und bieten Ihnen damit ein höchstes Maß an Planungssicherheit.

Spritzguss Prototypen - von Ihrer Anfrage bis zur Auftragserfüllung.

Angebot anfordern und Daten hochladen

Angebot anfordern und Daten hochladen

Angebotserstellung innerhalb von 2 Werktagen

Angebotserstellung innerhalb von 2 Werktagen

Beauftragung der Prototypen-Fertigung

Beauftragung der Prototypen-Fertigung

Festlegung der Qualitätsmerkmale

Festlegung der Qualitätsmerkmale

Herstellung der Prototypen

Herstellung der Prototypen

Zufriedener Kunde - Danke, für Ihr Vertrauen!

Zufriedener Kunde - Danke, für Ihr Vertrauen!

Im Rapid Tooling geht es in erster Linie darum, möglichst schnell und kostengünstig einen funktionsfähigen Prototypen im Spritzgussverfahren herzustellen.(…)

Kunststoffe sind sehr vielseitige Werkstoffe und bieten dem Produktentwickler ein breites Spektrum an Materialeigenschaften, um qualitativ hochwertige Bauteile zu geringen Kosten herstellen zu können.(…)

Die protosys® Leistungen von BARLOG Plastics können jetzt bereits in der Entwicklungsphase mit voll funktionsfähigen Bauteilen aus LSR-Serienmaterial gearbeitet werden.(…)

Mit der Vertikalspritzgießmaschine kann ein breites Spektrum an Kunststoff-Metall-Verbundteilen (Hybridbauteilen) mit hoher Genauigkeit und Präzision hergestellt werden.(…)

zu unseren Dienstleistungen?

Dann zögern Sie nicht, uns zu kontaktieren. Gemeinsam

schauen wir uns Ihr Anliegen an und beraten Sie gerne.

Unsere Anwendungsbeispiele

Alles, was Sie wissen müssen.

Hier finden Sie weitere Informationen zu unseren Produkten.

Im Rapid Tooling geht es in erster Linie darum, möglichst schnell und kostengünstig einen funktionsfähigen Prototypen im Spritzgussverfahren herzustellen.

Um unseren Kunden diese Vorteile bieten zu können, bauen wir im Rapid Tooling Verfahren keine Komplettwerkzeuge sondern Formeinsätze für unsere Stammformen. Diese bestehen aus zwei formgebenden Hälften, mit oder ohne Schieber, und der Auswerferei. Unsere Stammform bildet dann, zusammen mit dem, für Sie hergestellten Formeinsatz, ein funktionsfähiges Spritzgusswerkzeug.

Die Formeinsätze werden in der Regel aus Aluminium hergestellt. Der Werkstoff vereint eine gute Zerspanbarkeit mit einer, für Prototypen und Kleinserien, ausgezeichneten Standzeit.

Je nach verarbeitetem Kunststoff können mit Hilfe einer speziellen Verschleißschutzbeschichtung Stückzahlen von bis zu 30.000 Stück pro Kavität hergestellt werden.

Kunststoffe sind sehr vielseitige Werkstoffe und bieten dem Produktentwickler ein breites Spektrum an Materialeigenschaften, um qualitativ hochwertige Bauteile zu geringen Kosten herstellen zu können. Vor allem die Möglichkeiten zur Einsparung von Bauteilen durch Funktionsintegration bieten erhebliches Potenzial. Häufig sind aber die verschiedenen Funktionen, die eine Produkt haben soll, so unterschiedlich, dass ein Material alleine sie nicht erfüllen kann.

Um trotzdem die Anzahl der notwendigen Bauteile so gering wie möglich zu halten und Montageprozesse einzusparen, bietet sich der Mehrkomponentenspritzguss als Fertigungsverfahren an, bei dem ein Bauteil aus mehreren Materialien in einem Fertigungsschritt hergestellt wird.

So lassen sich zum Beipspiel hochfeste Gehäuse mit integrierter, flexibler Dichtung oder Werkzeuggriffe mit weicher Haptikkomponente herstellen. Ein Beispiel für Mehrkomponentenspritzguss, dass wohl jeder aus dem täglichen Gebrauch kennt, sind Zahnbürsten – hier werden oft 5 oder mehr verschiedene Materialien in einem Fertigungsschritt zu einem Endprodukt vereint.

Um eine unlösbare Verbindung zwischen zwei Materialien zu erreichen, gibt es zwei verschiedene Möglichkeiten:

Formschlüssige Verbindungen

In die Geometrie der ersten Komponente (bei Hart/Weich-Verbunden meist die Hartkomponente) werden Hinterschnitte oder Durchbrüche eingebracht, die dann mit der zweiten (Weich-) Komponente gefüllt werden. Dadurch entsteht eine mechanische Verkrallung und es können so auch chemisch nicht verträgliche Werkstoffe kombiniert werden.

Stoffschlüssige Verbindungen

Es kommen Materialien zum Einsatz, die beim Spritzgießen eine chemisch-physikalische Haftung zueinander aufweisen. Das gelingt entweder durch Einsatz artverwandter Werkstoffe (z.B. PP mit TPE-S) oder durch Modifikation eines der beiden Werkstoffe mit einem geeigneten Haftvermittler.

Hier profitieren Sie von BARLOG Plastics, denn wir bieten ein umfangreiches Sortiment haftungsmodifizierter Kunststoffe an und verfügt über langjährige Erfahrung in der Modifikation von Materialien für den 2K-Spritzguss, so dass wir Sie bei der Herstellung von Prototypen und Kleinserien von der Idee bis zur Serie aus einer Hand kompetent beraten können.

Mehrkomponentenspritzguss für Prototypen und Kleinserien

Da die Herstellung von Mehrkomponenten-Spritzgussteilen normalerweise mit hohen Werkzeugkosten einhergeht, hat sich diese Technologie bisher vor allem für große Stückzahlen durchgesetzt. Unser Geschäftsbereich protosys verfügt über langjährige Erfahrungen im Mehrkomponentenspritzguss und bietet die Möglichkeiten dieser Technologie auch im Rapid Tooling Verfahren für die Herstellung von spritzgegossenen Prototypen oder sogar zur Realisierung Ihrer Kleinserienfertigung an.

Derartige Bauteile werden in unserem Rapid-Tooling-Verfahren natürlich nicht, wie in der Großserie, vollautomatisch, sondern teilautomatisch realisiert. In einer Kavität wird die Hartkomponente gespritzt und diese wird dann von Hand in die Kavität der Weichkomponente eingelegt und umspritzt.

Die besondere Herausforderung beim 2K-Prozess besteht darin, dass die Kavität der zweiten Komponente an das Spritzgussteil der ersten Komponente angepasst werden muss, sodass Überspritzungen vermieden werden.

Sandwich-Spritzguss

Auch das Sandwichspritzguss-Verfahren ermöglicht es, mehrere Eigenschaften in einem Spritzgussteil zu vereinen und Funktionsintegration zu betreiben. Die Besonderheit dieses Verfahrens ist die Möglichkeit, einen Schichtaufbau mit geschlossener Aussenhat zu erzielen, z.B. um außen ein dekoratives Material und innen, weitestgehend unsichtbar, ein funktionales Material zum Einsatz zu bringen. Anwendungsbeispiele für den Sandwichspritzguss sind z.B. verchromte Türbetätigungshebel im Automobil-Innenraum oder unser Karabiner 2.0.

Dieser besteht in der Innenschicht aus einem kohlefaserverstärkten POM (KEBAFORM C904 CF schwarz), um die geforderte Festigkeit und Steifigkeit zu erreichen. Um gleichzeitig die Flexibilität und Federwirkung für die Scharnierfunktion des Schnappers zu erzielen, ohne zusätzliche Bauteile montieren zu müssen, wird die Aussenhaut aus unverstärktem POM (KEBAFORM C90.0 rot) gefertigt.

Im Sandwichspritzgussverfahren wird die Form mit dem Material, welches später außen liegen soll, zum Teil vorgefüllt. Die zweite Komponente wird dann durch den gleichen Anspritzpunkt eingespritzt, verdrängt das noch plastische erste Material und bildet so eine innenliegende Schicht mit anderen Eigenschaften.

So erhält man Bauteil, die auch vermeintlich gegensätzliche Anforderungen, wie Festigkeit und Flexibilität oder Funktion und Dekoration gleichermaßen erfüllt.

Schon gewusst?

Das Sandwichverfahren wurde ursprünglich entwickelt, um kostengünstiges Recyclingmaterial unauffällig im Inneren eines Kunststoffteils verschwinden zu lassen. Die Erfinder haben, wie so oft, das wahre Potenzial Ihrer Erfindung erst später erkannt.

Schnell, effizient und seriennah. Prototypen und Kleinserien aus LSR / Flüssigsilikon

Die protosys® Leistungen von BARLOG Plastics können jetzt bereits in der Entwicklungsphase mit voll funktionsfähigen Bauteilen aus LSR-Serienmaterial gearbeitet werden. Dazu fertigt BARLOG Plastics aus den virtuellen 3D-CAD-Bauteil der Kunden über die Werkzeugkonstruktion, inkl. Rapid Tooling, einen Silikon-Prototypen im Spritzgussverfahren. Sie profitieren direkt von seriennahen Erfahrungen und Ergebnissen, und das besonders schnell, kostengünstig und effizient.

LSR-Verarbeitung: Das BARLOG Plastics Know-how erschließt viele Möglichkeiten

Die Flüssigsilikon-Verarbeitung setzt eine anspruchsvolle Verfahrenstechnik voraus, welche BARLOG Plastics für den LSR-Prototypenbereich optimiert hat. Durch die geringe Viskosität des Silikons kann BARLOG Plastics die Komponenten durch eine Misch- und Dosieranlage direkt im Spritzgießverfahren verarbeiten. Für dieses sogenannte Liquid Injection Moulding kommen spezielle Aggregate an der Spritzgießmaschine zum Einsatz.

LSR: Ein Werkstoff mit hohem Potential

• Ideal für kurze Time-to-Market-Prozesse

• Umfassende Einsatzmöglichkeiten von Konsumerprodukten über Automotive und Sanitär bis hin zur Medizintechnik

• Besondere elektrische Eigenschaften (isolierend oder leitfähig)

• Gleichbleibende mechanische Eigenschaften über einen weiten Temperaturbereich

• Spaltproduktfreie Verarbeitung und Verstärkung der finalen materialeigenschaften durch Tempern vor Ort möglich

• Vernetzen der flüssigen Komponenten im evakuierten Werkzeug bei 140 – 230° C

Flüssigsilikon: Viele Vorteile, vielfältige Möglichkeiten

• Elastizität

• Temperaturbeständigkeit

• Witterungsbeständigkeit

• Sauerstoffdurchlässigkeit

• Ausgezeichneter Druckverformungsrest

• Chemische- und UV-Stabilität

• Biokompatibilität

• Einfach einfärbbar

• Bauteilgröße 0,25 – 100 cm² projizierte Fläche

• Schussgewicht 0,5 – 100 g

Mit der Vertikalspritzgießmaschine kann ein breites Spektrum an Kunststoff-Metall-Verbundteilen (Hybridbauteilen) mit hoher Genauigkeit und Präzision hergestellt werden. Nicht zuletzt können durch den Einsatz des Schiebetisches sowohl wiederholgenauere als auch schnellere Taktzeiten im halbautomatischen Prozess, z.B. mit Metalleinlegern, gefahren werden. Somit bietet diese Herstellungsart zusammengefasst eine kostengünstigere, schnellere und präzisere Alternative, besonders im mittleren bis hohen Stückzahlbereich.

Eine vertikale Spritzgießmaschine ist in der Lage, qualitativ hochwertige Kunststoffteile mit hoher Geschwindigkeit herzustellen und beispielsweise Metallteile zu umspritzen. Sie verfügt über ein direktes vertikales Schließsystem, das eine separate Schließeinheit überflüssig macht. Zudem ist durch die vertikale Ausrichtung, im Vergleich zu konventionellen Spritzgussmaschinen, eine höhere Präzision bei der Formgebung von komplexen Bauteilen möglich.

Wir haben uns für eine vertikale Schiebetisch-Spritzgießmaschine ALLROUNDER 375 V 500 – 170 der Firma ARBURG entschieden. Diese Hochleistungsmaschine hat eine Schließkraft von 500 kN und kann Teile mit einem Schussgewicht von bis zu 80 Gramm produzieren. Sie eignet sich für den Einsatz in einer Vielzahl von Branchen und Anwendungen, darunter die Automobil-, Elektronik-, Medizin- und Konsumgüterindustrie.

Komplizierte Details, wie z.B. Kunststoff-Metall-Verbundteile, die mit den bisherigen Spritzgießmaschinen nur bedingt möglich waren, können so problemlos hergestellt werden

Auf Basis Ihrer 3D-Bauteilkonstruktion fertigen wir auf unseren HSC-Fräsmaschinen Formeinsätze aus Aluminium und passen diese in unser flexibles Stammformsystem ein. Im Rapid Tooling Verfahren stellen wir meist spritzgegossene Prototypen her. Es eignet sich aber genauso zur Fertigung von Vorserien, als Bridge-Tooling und für die Produktion von Kleinserien.

Mit unverstärkten Standardkunststoffen können wir problemlos Kleinserien mit bis zu 50.000 Stück pro Jahr über mehrere Jahre anbieten. Bei verstärkten Kunststoffen kommen spezielle Beschichtungen der Formeinsätze zum Einsatz, um die Lebensdauer der Formeinsätze zu optimieren und den Wartungsaufwand zu minimieren. In Einzelfällen setzen wir aber auch von vornherein auf Formeinsätze aus Stahl, um Ihre Wunschmengen garantieren zu können.

Die Frage kann man zwar so pauschal nicht beantworten, aber sobald Sie seriennahe Bauteile aus Original Material für echte Prüfungen brauchen ist das Rapid Tooling Verfahren klarer Favorit. Die Vorteile: Freie Materialauswahl, hohe Oberflächenqualität (mit oder ohne Struktur) und keine Kompromisse bei der Qualität und den Eigenschaften des Materials. Und schon ab 10 Stück kann Rapid Tooling auch kommerziell schon Vorteile gegenüber dem 3D Druck haben.

Wenn Ihre Bauteilgeometrie im Spritzgussverfahren herstellbar ist, dann können wir sie auch im Rapid Tooling Verfahren darstellen. Wir beraten Sie gerne bei der fertigungs- und kunststoffgerechten Konstruktion und verifizieren die Herstellbarkeit durch Spritzgusssimulationen in unserer CAE-Abteilung.

Dank unseres zertifizierten Qualitätsmanagementsystems nach ISO 9001:2015 ist das Änderungsmanagement im laufenden Projekt gesichert. Das Rapid Tooling Konzept mit Formeinsätzen in Stammwerkzeugen ermöglicht quasi unbegrenzte Änderungsschleifen Ihrer Bauteilgeometrie, die wir schnell, einfach und kostengünstig für sie realisieren.

Wenn ein Kunststoff thermoplastisch im Spritzgussverfahren verarbeitbar ist, können wir ihn auch zur Herstellung von Prototypen und Kleinserien im Rapid Tooling Verfahren einsetzen. Egal, ob Standardkunststoffe wie PE, PP oder PS, technische Thermoplaste, wie PA, PBT oder ABS oder Hochleistungskunststoffe, wie PPA, PPS oder PEEK. Die Möglichkeiten der Materialauswahl sind dabei unbegrenzt und auch hochgefüllte, faserverstärkte oder gleitoptimierte Kunststoffe sind kein Problem – die volle Freiheit des Spritzgussverfahren eben.

Sie haben die volle Materialfreiheit und können uns für Ihr Projekt jeden Kunststoff beistellen. Gerne beschaffen wir auch Ihr Wunschmaterial über unser Netzwerk. Am schnellsten geht es aber, wenn Sie einen der über 200 Werkstoffe auswählen, die wir jederzeit am Lager haben. Und wenn Sie ganz besondere Anforderungen haben, entwickeln wir Ihnen sogar Ihren persönlichen Kunststoff mit maßgeschneiderten Eigenschaften.

Neben dem Standardspritzguss auf Maschinen von 60 bis 4500 kN Schließkraft bieten wir Ihnen auch Spritzguss Prototypen und Kleinserien in Sonderverfahren, wie Mehrkomponentenspritzguss, Sandwichspritzguss, Schäumen, Silikon-Spritzguss oder Gasinjektionstechnik an. Auch das Umspritzen von Metalleinlegern oder Inmould-Labelling sind gängige Spritzguss-Verfahren. Darüber hinaus bieten wir auch die Weiterverarbeitung Ihrer Bauteile an, zum Beispiel durch Laserbeschriftung, Ultraschallschweißen und Baugruppenmontage.

protosys® Rapid Tooling ist ein Baustein unseres umfassenden Angebots an Engineering-Services. Das reicht von der ersten Produktidee, über die Materialauswahl, kunststoffgerechte Konstruktion, FEM-Strukturanalysen, Spritzgusssimulationen, Laborprüfungen und CT-Scans bis zur Serienfertigung. Einzigartig ist die Kombination von Entwicklungsdienstleistungen mit der Materialkompetenz eines Compoundeurs. Bei BARLOG Plastics bekommen Sie das komplette Know-How von der Materialrezeptur über die Compoundierung und Produktentwicklung bis zum fertigen Kunststoffteil aus einer Hand.

Senden Sie uns Ihre Anfrage über unser Angebotsformular. Dort können Sie auch Ihre 3D-Daten sicher und verschlüsselt übertragen und wir garantieren die Vertraulichkeit Ihrer Daten und Ihrer Anfrage. Unsere Experten prüfen Ihre Anfrage umgehend und erstellen Ihnen in der Regel innerhalb eines Werktages nach Erhalt vollständiger Anfragedaten Ihr persönliches, kostenloses und unverbindliches Angebot.

Sollte in Ihrem Unternehmen der verschlüsselte Datentransfer über das Internet nicht erlaubt sein, können Sie uns Ihre 3D-Daten gerne per Odette oder TeamBeam zur Verüfung stellen. Kontaktieren Sie uns dazu gerne per E-Mail oder per Telefon: +49 2206 90851-100

Haben Sie

Fragen zu unseren

Produkten oder Dienstleistungen?

Dann vereinbaren Sie einen Termin mit uns.

Unser Team berät Sie gerne, in einem

persönlichen Gespräch oder per E-Mail.