Das sagen unsere Kunden

Mit Virtual Molding und FE-Analysen schnell und sicher von der Idee zur Serie

Im permanenten „Time-to-Market“-Wettrennen werden Produktlebenszyklen und damit auch Produktentwicklungszyklen immer kürzer. Traditionelle Produktentwicklung stößt hier an ihre Grenzen – oft verbunden mit teuren und langwierigen Anpassungen in den späteren Projektphasen. Die Folge: nicht eingehaltene Termine, ungeplante Kosten und unzufriedene Kunden. Der Einsatz von CAE ermöglicht es einen Großteil der Produktentwicklung virtuell zu realisieren und deutlich schneller zu besseren Produkten zu gelangen. Die Simulation erkennt früh neuralgische Stellen im Design und ermöglicht so einen reduzierten Materialeinsatz und eine belastungs- und werkzeuggerechte Konstruktion. Teure Änderungsschleifen in einer späten Projektphase können so verhindert werden.

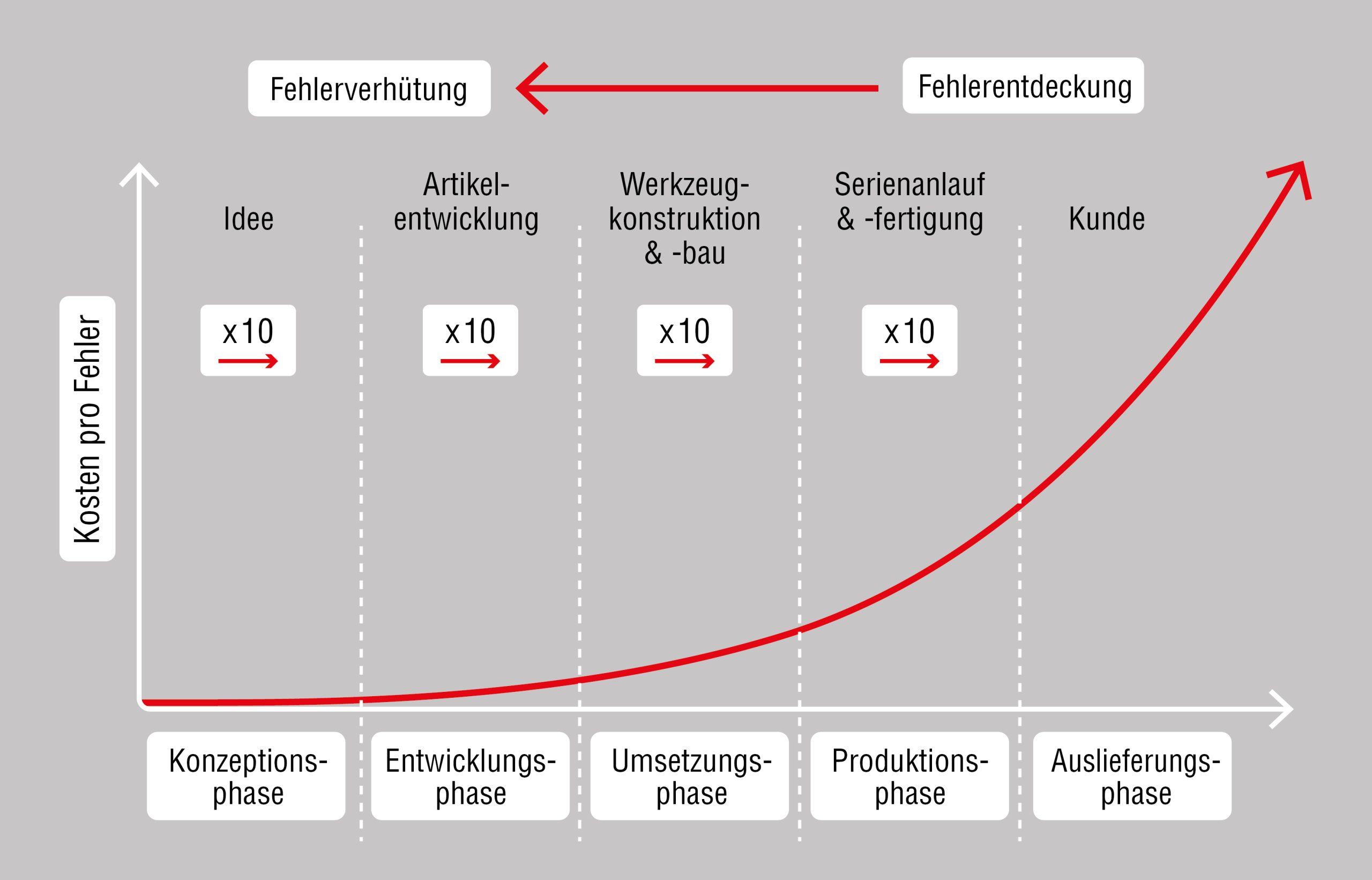

Fehlerverhütung statt Fehlerentdeckung

Wie deutlich die Kostenreduzierung ausfallen kann, zeigt sich in der Zehnerregel der Fehlerkosten („Rule of Ten“). Sie definiert, dass sich die Kosten für einen unentdeckten Fehler pro Wertschöpfungsstufe um den Faktor 10 erhöhen.

Das bedeutet im Umkehrschluss: Eine durch Computer-Aided Engineering (CAE) bestens unterstützte Entwicklungsphase spart Kosten, da Fehler schneller in der Wertschöpfungskette entdeckt und beseitigt werden können. Im Fokus steht immer die Fehlerverhütung und nicht die Fehlerentdeckung im späteren Projektstadium.

Integrative Simulation

Insbesondere die Kopplung von Prozess- und Belastungssimulation und das automatische Abarbeiten umfangreicher Variantentests mittels DoE (Design of Experiments) führen zu erheblichen Einsparungen.

In unserem Geschäftsbereich CAE-Services (Computer-Aided Engineering) bieten wir u.a. die Durchführung von Spritzgusssimulationen, FE-Strukturanalysen und Bauteilentwicklungen, einzeln oder im Paket kombiniert, als Dienstleistung an. Dabei arbeiten wir mit State-of-the-art Softwarepaketen.

Ihre Vorteile auf einen Blick:

Die Vorzüge unserer CAE-Services

Virtuelle Produktentwicklung durch CAE nutzen, um früh die neuralgischen Stellen im Design zu erkennen und die Time-to-market zu reduzieren.

Unsere langjährige Erfahrung in der Auswahl und Verarbeitung von technischen Kunststoffen & Hochleistungspolymeren ist Ihr Mehrwert in unseren Entwicklungsdienstleistungen.

Fehlervermeidung im frühen Projektstadium durch CAE, da sich die Kosten für einen unentdeckten Fehler pro Wertschöpfungsstufe um den Faktor 10 erhöhen.

Kritische Bereiche des Artikels identifizieren und über eine belastungs- & werkzeuggerechte Konstruktion mit einem reduzierten Materialeinsatz realisieren.

Validierung wird bei uns großgeschrieben: unsere Simulationsingenieure begleiten die Erstmusterung vorher simulierter Prototypen bei uns im Haus stets mit.

Agile Methoden und mit unseren Kunden eng verzahnte Entwicklungsaufträge: Eine partnerschaftliche Zusammenarbeit auf Augenhöhe als Schlüssel zum Erfolg!

Durch die simulative Gewichtsverlagerung auf den Beginn der Entwicklung (Front Loading) werden Fehler vermieden statt später entdeckt.

Ein Simulationsergebnis ist immer nur so gut, wie die eingangs eingegeben Materialdaten. Fehlen Daten oder bestehen Zweifel können wir auf unser eigenes Prüflabor zurückgreifen.

Unser Ingenieursteam arbeitet interdisziplinär zusammen und ist nah an der Praxis ausgebildet: Duale Ausbildungen in den Bereichen Konstruktion, Werkzeugmechanik oder Kunststoffformgebung.

CAE & Engineering - von Ihrer Anfrage bis zur Auftragserfüllung.

Angebot anfordern und Daten hochladen

Angebot anfordern und Daten hochladen

Beratung zur Dienstleistung/Umfang

Beratung zur Dienstleistung/Umfang

Angebotserstellung innerhalb von 2 Werktagen

Angebotserstellung innerhalb von 2 Werktagen

Beauftragung der Engineering-Dienstleistung

Beauftragung der Engineering-Dienstleistung

Wir erledigen den Job in enger Absprache mit Ihnen

Wir erledigen den Job in enger Absprache mit Ihnen

Besprechung der Ergebnisse

Besprechung der Ergebnisse

Zufriedener Kunde - Danke, für Ihr Vertrauen!

Zufriedener Kunde - Danke, für Ihr Vertrauen!

simulation

Die Kunst im Kunststoff liegt darin, das Material-

verhalten im Spritzgussprozess richtig vorher-zusagen und dies beim Bauteil- und Werkzeug-design entsprechend zu berücksichtigen. (…)

Strukturanalysen

Mit Hilfe von FE-Strukturanalysen werden die Geo-metrien und Belastungsfälle eines Bauteils oder einer Baugruppe modelliert und berechnet. (…)

Simulation

Spritzgussartikel im direkten Umfeld von leist-

ungsfähigen Batterien, Elektromotoren und

anderen wärmestrahlenden Leistungsquellen

können wirtschaftliche sowie funktionsintegrative

Vorteile bringen. (…)

optimierung

Wie viel Material ist notwendig, damit ein Bauteil

die geforderten Belastungen aushält?

Wie erreiche ich die maximale Steifigkeit bei

minimalem Materialeinsatz? (…)

simulationen

Sie überlegen einen gesinterten Magnet durch einen spritzgegossenen Magnet zu ersetzen, um neue Wirtschaftlichkeitsreserven zu erschließen? (…)

Artikelentwicklung

Sie benötigen Hilfe bei der Umsetzung Ihrer Idee in Form von Kunststoffbauteilen? Sie wissen nicht, ob Ihr Kunststoffbauteil im Spritzguss hergestellt werden kann? Sie wollen ein Bauteil aus Metall mit Kunststoff ersetzen? (…)

Profitieren Sie in Ihrer Entwicklungsarbeit von unserer langjährigen Erfahrung als Kunststoff-experten. Wir stehen Ihnen in der Projektarbeit rund um das Thema Kunststoff beratend zur Seite. (…)

Manufacturing

In der DFM-Analyse bewerten unsere Ingenieure auf Grundlage Ihrer Artikelkonstruktion oder Formteilkonzepte die Herstellbarkeit schon in einer frühen Projektphase. Die frühzeitige Optimierung von Bauteilgeometrie (…)

Wir bringen Nachhaltigkeit in Ihre Produktentwicklung. Unser BARLOG ECO-Consulting evaluiert

Nachhaltigkeitspotenziale von der

Werkstoffauswahl bis zur Serienproduktion (…)

zu unseren Dienstleistungen?

Dann zögern Sie nicht, uns zu kontaktieren. Gemeinsam

schauen wir uns Ihr Anliegen an und beraten Sie gerne.

Unsere Anwendungsbeispiele

Alles, was Sie wissen müssen.

Hier finden Sie weitere Informationen zu unseren Produkten.

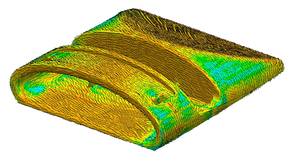

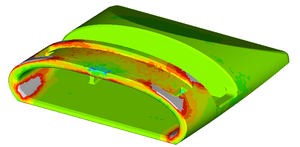

Die Kunst im Kunststoff liegt darin, das Materialverhalten im Spritzgussprozess richtig vorherzusagen und dies beim Bauteil- und Werkzeugdesign entsprechend zu berücksichtigen. Je höher die Anforderungen an die Qualität des Bauteils und je komplexer die Geometrie, desto anspruchsvoller ist diese Aufgabe. Dabei stößt die traditionelle Produktentwicklung schnell an ihre Grenzen, und man riskiert teure und langwierige Anpassungen in der späteren Projektphase. Die Folge: nicht eingehaltene Termine, ungeplante Kosten und unzufriedene Kunden. In unserem Geschäftsbereich CAE-Services (Computer-Aided Engineering) bieten wir die Durchführung von Spritzgusssimulationen als Dienstleistung sowohl für Thermoplaste als auch für LSR (Liquid Silicon Rubber) an. Je nach Aufgabenstellung des Kunden simulieren wir mit Hilfe des Softwarepakets SIGMASOFT® Virtual Molding die unterschiedlichen Aspekte des Spritzgusses. Mit den unterschiedlichen Verfahren lassen sich zusätzliche Kosten und Zeitverzögerungen, wenn das Werkzeug eigentlich schon Bauteile produzieren soll, vermeiden.

Einfache Füllsimulation

Unser Team bewertet, ob sich ein Bauteil mit dem gewählten Material füllen lässt, wo man es am besten anspritzt, wie sich Bindenähte und Faserorientierungen ausbilden und wo das Risiko für Oberflächenfehler und Lufteinschlüsse entsteht.

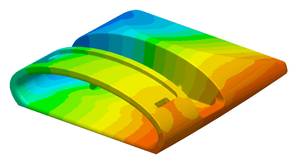

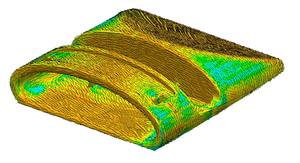

Simulation des Abkühlverhaltens sowie von Schwindung und Verzug

Unter Berücksichtigung der Nachdruck- und Abkühlphase können wir auch die Schwindung und den Verzug simulieren und auf diesem Wege wichtige Informationen zur material- und fertigungsgerechten Bauteiloptimierung generieren.

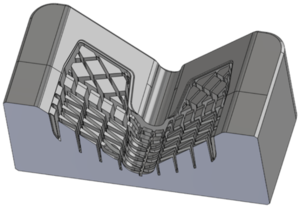

Berechnung des thermischen Haushalts

Wir berechnen den thermischen Haushalt des gesamten Werkzeuges über mehrere Prozesszyklen hinweg. So können wir auch Temperatureffekte erkennen, die sich erst über die Zeit aufschaukeln.

Ermitteln und Erstellen von Materialdatensätzen

Wir ermitteln Materialdatensätze für die Spritzgusssimulation, die fertigungsgerechte Optimierung der Bauteilkonstruktion und den Abgleich von Theorie und Praxis anhand von Probewerkzeugen im Spritzgusstechnikum.

DoE (Design of Experiments)

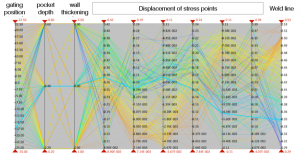

Um die Anzahl von Iterationsschleifen in der Entwicklung eines Bauteils zu verkürzen, kann in der Spritzgusssimulation mittels statistischen Versuchsplanung (kurz DoE (Design of Experiments) unterstütz werden. Mit Blick auf ein Zielergebnis können dabei die bestmöglichen Spritzgussparameter, Anspritzpunkte oder Geometriealternativen gefunden werden.

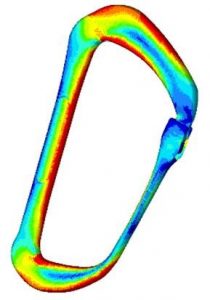

Mit Hilfe von FE-Strukturanalysen werden die Geometrien und Belastungsfälle eines Bauteils oder einer Baugruppe modelliert und berechnet. Das Ergebnis kann zur Materialauswahl, zur Geometrieoptimierung oder zum Festigkeitsnachweis genutzt werden. Die Simulation ermöglicht es, die neuralgischen Stellen im Design früh zu erkennen und so den Materialeinsatz zu reduzieren, eine belastungsgerechte Konstruktion zu ermöglichen und teure Änderungsschleifen in einer späten Projektphase zu verhindern.

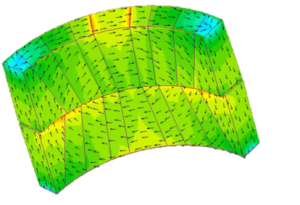

Besonders bei mechanisch hoch belasteten Kunststoffteilen kommen häufig faserverstärkte Werkstoffe zum Einsatz, deren mechanische Eigenschaften anisotrop, d.h. abhängig von der Richtung der Faserorientierung unterschiedlich sind. Um möglichst genaue Rechenergebnisse zu erhalten, ist es notwendig, die Faserorientierung zu kennen und in die Strukturanalyse einfließen zu lassen. Bei einer sogenannten integrativen Simulation werden, die mit Hilfe einer Spritzgusssimulation die Faserorientierungen in die Strukturanalyse übertragen und berücksichtigt. Für Initial-Rechnungen, Materialvergleiche und vor allem für nicht verstärkte Materialien kann das Modell so weit vereinfacht werden, dass eine integrative Simulation nicht notwendig ist und eine normale Strukturanalyse eingesetzt werden kann.

In der Spritzgusssimulation wird zunächst die Füllung der Kavität mit Kunststoffschmelze berechnet. Abhängig vom Anspritzpunkt, der Wandstärkengestaltung und der Prozessparameter ergibt sich ein Füllbild.

Die Strömungsvorgänge beim Füllen der Kavität sorgen durch Scher- und Dehnströmungen für die Ausprägung der Faserorientierung, die sich ebenfalls mit Hilfe der Spritzgusssimulation berechnen und darstellen lässt. Die Faserorientierung wird auf das FE-Netz übertragen und die anisotropen Materialeigenschaften eingegeben.

Mit den so erhaltenen Ergebnissen lässt sich die mechanische Belastung deutlich genauer vorhersagen, als mit gängigen isotropen Berechnungen. Das Ergebnis: keine „Angstzuschläge“ die sich in Form von überflüssigen Materialverbrauch auswirken und keine unerwarteten Schwachstellen durch Bindenähte oder ungünstige Faserorientierung.

Durch die Kopplung von Spritzgusssimulation und FE-Strukturanalyse gelangen Sie noch schneller zu noch besseren Spritzgussteilen – mit Sicherheit und höchster Materialeffizienz.

Um eine zuverlässige Aussage über die mechanische Performance Ihres thermoplastischen Bauteils treffen zu können nutzen wir ANSYS mechanical. Aufgrund der Diskretisierung des Bauteils in finite Elemente ist es möglich komplexe Bauteile zu berechnen. Dabei wird für jedes finite Element ein Gleichungssystem gelöst welche nachher zu einem Gesamtgleichungssystem zusammengefasst werden und dessen Lösung abgelesen und interpretiert werden kann.

Die nachfolgende Liste beschreibt verschiedene Problemstellungen und Auswertmöglichkeiten, die mit Hilfe der Strukturanalyse untersucht und vermieden werden können:

- mögliche Auslenkung von Schnapphaken

- Materialauswahl

- Verformung durch definierte Belastung

- resultierende Spannungen

- entstehende Kräfte

Die Auswertung der Simulationsergebnisse mit Problemstellen sowie Optimierungsvorschlägen stellen wir Ihnen in einem Abschlussbericht zur Verfügung. Auf Wunsch und bei großen zeitlichen Herausforderungen können wir Ihnen die Ergebnisse live präsentieren und erst mal nur Maßnahmen ableiten, damit Ihr zeitlicher Engpass nicht noch knapper wird. Den Abschlussbericht erhalten Sie dann einige Tage später.

Abbildung: Belastung im Karabiner 2.0 unter Zugbelastung

Wird Ihr Bauteil in der Anwendung mit einem Innendruck belastet? Eine definierte Kraft greift an Ihrem Bauteil an? Oder die Schnapphaken werden beim Zusammenbau um 0,3 mm ausgelenkt? Dann ist es wichtig, dass Sie testen, ob Ihr ausgewählter Werkstoff diesen Belastungen standhalten kann und ob sich die Geometrie Ihres Bauteils für den Anwendungsfall eignet. Eine solche Überprüfung ist mit einer Strukturanalyse möglich. Die Ergebnisse einer Strukturanalyse können Ihnen auch helfen eine Auswahl von verschiedenen Materialien simulativ zu testen, bevor Sie sich final festlegen.

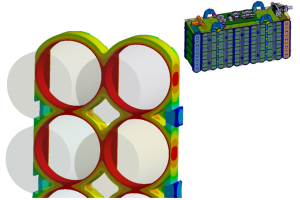

Spritzgussartikel im direkten Umfeld von leistungsfähigen Batterien, Elektromotoren und anderen wärmestrahlenden Leistungsquellen können wirtschaftliche sowie funktionsintegrative Vorteile bringen. Doch wie verhalten sich wärmeleitfähige Kunststoffe (z.B. KEBABLEND / TC) im direkten Vergleich zu klassischen Polymeren oder Alternativwerkstoffen mit speziellem Blick auf Ihre Wärmeleitfähigkeit? Wo herrschen Engpässe im Energietransport, die oftmals mit leichten konstruktiven Änderungen z.B. in der Kühlrippengeometrie korrigiert werden können?

Hier helfen thermisch stationäre oder thermisch transiente Simulationen der Spritzgussartikel mit ANSYS. Unsere Berechnungsingenieure zeigen Ihnen bei Bedarf direkte Vergleiche mit anderen Materialien in der Simulation auf, um das Verständnis für effizientes Wärmemanagement in Verbindung mit Kostensenkung durch Spritzgussproduktion zu steigern. Das Thema der Wärmeausdehnung und die evtl. resultierenden Spannungen und Verformungen können ebenfalls simulativ untersucht werden.

Konkrete Anwendungsmöglichkeiten:

- Auswirkungen bei der Nutzung von wärmeleitfähigen Kunststoffen sichtbar machen z.B. Untersuchungen zur Kühlung von Hochvolt-Batterien oder LED-Einfassungen

- Klemmung/Belastung bei unterschiedlichem Wärmeausdehnungsverhalten in Baugruppen

- Probleme mit Wärmestau / Isolation bei Kunststoffartikel lösen

- Optimierung von Kühlrippengeometrie

- Berücksichtigung von richtungsabhängiger Wärmeleitung

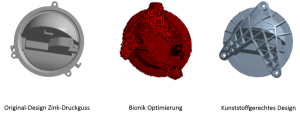

Wie viel Material ist notwendig, damit ein Bauteil die geforderten Belastungen aushält?

Wie erreiche ich die maximale Steifigkeit bei minimalem Materialeinsatz?

Die Antwort auf diese Fragen liefert die Topologieoptimierung, ein computerbasiertes Berechnungsverfahren, bei dem die optimale Bauteilgestalt unter Berücksichtigung der gegebenen Randbedingungen gefunden wird.

Hierfür definieren wir zunächst gemeinsam mit Ihnen die Randbedingungen der Optimierung, zu denen der maximal zulässige Bauraum und alle unveränderlichen Bereiche gehören, wie zum Beispiel Anschraubflächen, die nicht verändert werden dürfen. Analog zu einer reinen Strukturanalyse werden im nächsten Schritt die Lasteinleitung sowie die Einspannung des Bauteils festgelegt.

Anschließend entfernt das FEM-Programm automatisch überall dort das Material, das nicht zur Steifigkeit beiträgt und somit keine Belastung aufnimmt. Zum Schluss ergibt sich meist eine bionische Struktur, die die optimale Geometrie mit maximaler Steifigkeit bei minimalem Materialeinsatz darstellt. Diese Materialersparnis bewirkt nicht nur eine Gewichts-, sondern gleichzeitig eine Kostenreduzierung.

Die Ergebnisse der Topologieoptimierung können nicht nur dazu genutzt werden, das Bauteil im 3D-Druck direkt herzustellen, sondern dienen auch als Grundlage für eine belastungs- und fertigungsgerechte Konstruktion. Durch zusätzliche Randbedingungen, wie z.B. die Definition einer Entformungsrichtung, werden die Einschränkungen beim Spritzgießen bereits während der Simulation berücksichtigt.

Sie überlegen einen gesinterten Magnet durch einen spritzgegossenen Magnet zu ersetzen, um neue Wirtschaftlichkeitsreserven zu erschließen?

Wir nutzen FE-gestützte Magnetfeldberechnungen, um unsere Kunden bei der Entwicklung von spritzgegossenen Magneten zu unterstützen. Unser Support beginnt bereits in der Konzeptphase, bei der wir erste Konzeptideen hinsichtlich Machbarkeit im Magnetspritzguss untersuchen und bewerten. Wir haben bei der Auslegung der Magneten naturgemäß bereits von Beginn an immer ein Auge auf die spätere Herstellbarkeit im Spritzgießverfahren. Hierbei bündeln wir unser langjähriges Know-How im Bereich der Magnetwerkstoffe mit dem Erfahrungsschatz der kunststoffgerechten Konstruktion. Die Kombination von rheologischer und magnetischer Bauteilauslegung bringt unseren Kunden den entscheidenden Beschleunigungseffekt in der Entwicklung und Umsetzung ihrer Produkte zur Serienreife. Die Aufgabenstellungen, die mittels Magnetfeldsimulationen untersucht werden, sind dabei vielfältiger Natur:

- Auslegung von Magneten für Sensoren (Berechnung der Flussdichte in Funktion des Sensorabstandes)

- Berechnung von Permanentmagneten (Haftmagnet, Magnetkupplungen, magnetische Federn, Haptik-Applikationen, u.a.)

- Simulation von Rotormagneten für Pumpen und BLDC Motoren (Flussdichteprofil über den Drehwinkel)

- Magnetische Auslegung von Spritzgießwerkzeugen zur Herstellung kunststoffgebundener Magnete

Sie benötigen Hilfe bei der Umsetzung Ihrer Idee in Form von Kunststoffbauteilen?

Sie wissen nicht, ob Ihr Kunststoffbauteil im Spritzguss hergestellt werden kann?

Sie wollen ein Bauteil aus Metall mit Kunststoff ersetzen?

Dann Sind Sie bei uns genau richtig! Die BARLOG Plastics GmbH bietet Ihnen ein „rundum-sorglos-Paket“ bei der Artikelentwicklung spritzgegossener Kunststoffbauteile.

Der Entwicklungsprozess findet iterativ statt. Neben jahrelangem Know-How in der klassischen Produktentwicklung fließen Ergebnisse aus der FE-Strukturanalyse und Spritzgießsimulation in die kunststoffgerechte Konstruktion, die wir mit der CAD-Software SolidWorks durchführen.

Das Füllverhalten während des Herstellungsprozesses spielt eine große Rolle. So haben Bindenähte und Faserorientierung bei gefüllten Materialien einen signifikanten Einfluss auf die mechanischen Eigenschaften des Bauteils. Die Ergebnisse einer Spritzgießsimulation unterstützen bei der belastungsgerechten Konstruktion und können mittels integrativer Simulation in die Strukturanalyse übertragen werden, so werden nicht nur isotrope, sondern auch anisotrope Materialeigenschaften bei der FEM-Simulation berücksichtigt.

Entgegen der verbreiteten Richtlinie aus dem Lehrbuch, konstante Wandstärken im gesamten Bauteil zu verwenden, sind nachdruckoptimierte Wandstärkensprünge in vielen Fällen die bessere Lösung bei spritzgussgerechter Konstruktion – von Anspritzpunkt nah mit dickeren Wandstärken zu dünneren Wanddicken am Fließwegende.

Am Beispiel eines Kantenschutzwinkels hat der variable Wandstärkenverlauf zu einer enormen Verbesserung der Nachdruckversorgung geführt, die mittels einer Spritzgießsimulation analysiert werden konnte.

Im Hinblick auf eine werkzeuggerechte Konstruktion muss beachtet werden, dass das Spritzgießwerkzeug das Negativ des Kunststoffbauteils darstellt. Feine Rippengeometrien führen zu hohen, dünnen Stegen im Werkzeug, die entweder nicht herstellbar oder nur mit hohen Herstellungskosten verbunden sind.

Profitieren Sie in Ihrer Entwicklungsarbeit von unserer langjährigen Erfahrung als Kunststoffexperten. Wir stehen Ihnen in der Projektarbeit rund um das Thema Kunststoff beratend zur Seite.

Wir wollen zusammen mit unseren Kunden für jede kunststofftechnische Aufgabe die bestmögliche Lösung entwickeln und gemeinsam mit unseren Kunden neue Märkte erobern.

Mögliche Consulting Themen:

- Unterstützung bei der Materialauswahl

- Machbarkeitsbewertungen Ihrer Konzepte

- Konzepterstellung für Ihre Ideen

- Serientransfer

- Design for Manufacturingreport (DfM)

- Schadensanalyse

- Reverse Engineering

- Metallersatz

- Bewertung von Werkzeugkonzepten

- Lebensdauerbewertung technischer Kunststoffbauteile

Sprechen Sie uns an, wir unterstützen Sie gerne!

In der DFM-Analyse bewerten unsere Ingenieure auf Grundlage Ihrer Artikelkonstruktion oder Formteilkonzepte die Herstellbarkeit schon in einer frühen Projektphase. Die frühzeitige Optimierung von Bauteilgeometrie, Spritzgusswerkzeug und -prozess ermöglicht es Ihnen, die Formteil- und Entwicklungskosten zu reduzieren und außerdem die Umsetzungsgeschwindigkeit und Termintreue zu erhöhen:

Review des Bauteils:

- Masseanhäufungen/Dünnstellen

- Entformungsschrägen

- Hinterschnitte

- Wanddickensprünge

- Änderungsvorschläge werden direkt im CAD umgesetzt

Spritzgusssimulationen mit Blick auf:

- den Druckbedarf während der Füllphase

- die Gefahr potenzieller Lufteinschlüsse

- die Gefahr potenzieller Bindenähte

- die Gefahr potenzieller Fließnähte

- die Temperaturentwicklung am Bauteil inkl. Hot-Spots

- die Gefahr potenzieller Einfallstellen

- das Abkühlverhalten des Bauteils

- die zu erwartende Siegelzeit

- die Nachdruckwirksamkeit

- die Schwindungs- und Verzugstendenzen

- gegebenenfalls Einlegeteile und deren Durchbiegen durch den Spritzgussprozess

Die Auswirkungen unterschiedlicher Anspritzpunkte und Geometrieoptimierungen werden vergleichend dokumentiert.

Vorschlag für ein Werkzeugkonzept:

- Trennung

- Schieber

- Position des Anspritzpunktes

- Auswerferpositionen

- Kritische Entlüftungsstellen im Werkzeug

Auswirkungen von geringen/zugelassenen Bauteiländerungen auf die Herstellungskosten.

Vergleich der Initialversion mit der Optimierung in der Spritzgusssimulation.

Zusammenfassend bewerten wir also auf der Grundlage Ihrer Artikelkonstruktion oder Formteilkonzepte schon in einer frühen Projektphase die Umsetzung im Spritzgusswerkzeug sowie im Herstellungsprozess selbst und greifen optimierend zusammen mit Ihnen ein. Neben der klassischen DFM-Analyse als Darstellung des IST-Zustandes sehen wir diese Analyse als aktive Entwicklungsunterstützung.

Wir bringen Nachhaltigkeit in Ihre Produktentwicklung. Unser BARLOG ECO-Consulting evaluiert Nachhaltigkeitspotenziale von der Werkstoffauswahl bis zur Serienproduktion.

Nachhaltigkeit von der Idee bis zur Serie

Wir arbeiten nicht nur selbst aktiv daran, unseren Carbon Footprint (CFP) zu reduzieren und entlang der gesamten Lieferkette zu verbessern.

Wir unterstützen auch Sie dabei, in Ihren Produktionsprozessen nachhaltiger zu werden. Unser Blick geht dabei sowohl „upstream“ – also in Richtung der Zulieferer – als auch „downstream“ – in Richtung der Kunden und ihrer Produkte.

3 Leistungsbausteine, 1 Ziel: das BARLOG ECO-Consulting

1. ECO-Selection

Wir unterstützen Sie bei der Auswahl des richtigen Werkstoffs – und behalten dabei die Ressourcen unseres Planeten im Blick.

Ob recycelte Polymere aus Post-Consumer- oder Post-Industrial-Abfällen oder einzelne recycelte Bestandteile wie Kohlefaser: Auf Grundlage eines bestehenden Produkts vergleichen wir für Sie die aktuell verwendeten Werkstoffe mit diversen Materialalternativen – materialtechnisch, umwelttechnisch, produktionstechnisch.

2. ECO-Design

Wir erarbeiten gemeinsam mit Ihnen das bestmögliche Bauteildesign – auch im Hinblick auf Design-for-Repair und Design-for-Recycling. Mittels Topologieoptimierung oder Durchleuchtung des Spritzgussprozesses begeben wir uns auf die Suche nach unnötigen Materialanhäufungen. Wir helfen Ihnen, Ihre Produkte so zu gestalten, dass sie sich einfacher und vollständiger wiederverwerten oder reparieren lassen und ressourceneffizient hergestellt werden.

3. ECO-Simulation

Wir simulieren Ihren Produktionszyklus – und decken so auf, ob und wo Zykluszeitverkürzungen oder bessere Temperierlayouts möglich wären. Sie haben stets mehrere Temperiergeräte mit sehr hohen Temperaturen im Einsatz? Ihre Temperierung läuft immer unter Volllast, um die gewünschte Oberflächentemperatur im Werkzeug zu halten? Kürzere Zykluszeiten, weniger Temperiergeräte oder niedrigere Vorlauftemperaturen sowie präzise platzierte Heizpatronen sorgen für Energieeinsparungen – und damit einen geringeren CO2-Ausstoß!

Kontaktieren Sie uns, wir beraten Sie gerne!

Haben Sie

Fragen zu unseren

Produkten oder Dienstleistungen?

Dann vereinbaren Sie einen Termin mit uns.

Unser Team berät Sie gerne, in einem

persönlichen Gespräch oder per E-Mail.