Das sagen unsere Kunden

Wir bieten die richtigen Tools

Von der Idee bis zur Marktreife eines Produktes ist es in der Regel ein langer, kostenintensiver Weg der Entwicklung. Schon in dieser Phase entscheidet sich ganz wesentlich, ob ein Produkt sich zukünftig erfolgreich auf dem Markt behaupten kann. Wer es schafft, die Zeit bis zur Markteinführung durch effektive Gestaltung zu verkürzen, ist seinem Wettbewerb die benötigte „Nasenlänge“ voraus. Wir bieten Ihnen mit den Bausteinen unseres Service-Paketes „von der Idee bis zur Serie“ hier genau die richtigen Tools

Ihre Vorteile auf einen Blick:

Die Vorzüge unserer Rapid Prototyping Services

Bauteile frühestmöglich zu testen, spart Kosten und verkürzt den Entwicklungsprozess. Nicht alle Tests können virtuell ausgeführt werden – hier helfen kurzfristig hergestellte Musterteile.

Welches Fertigungsverfahren oder Material zur Anwendung, dem Bauteil und der gewünschten Stückzahl passt, analysieren unsere Ingenieure in Abstimmung mit Ihnen.

Unsere additiv gefertigten sowie gefrästen Prototypen unterliegen einer 100% Kontrolle, damit dem Erfolg Ihrer Prototypenphase nichts im Wege steht.

Ob die additiven Fertigungsverfahren (FDM, MJM, SLS, SLA), Vakuumguss oder CNC zerspant – wir beherrschen das weite Spektrum des Rapid Prototyping perfekt.

Durch die unterschiedlichen Fertigungsverfahren bei uns ergibt sich ein breites Spektrum an möglichen Materialien für die ersten Prototypen.

Zuverlässigkeit wird bei uns groß geschrieben. Zugesagte Termine halten wir stets ein und bieten Ihnen damit ein höchstes Maß an Planungssicherheit.

Die Kombination von Entwicklungsdienstleistungen mit der Materialkompetenz eines Compoundeurs ist bei uns einzigartig. Sie bekommen das komplette Know-How von der Materialrezeptur über die Compoundierung und Produktentwicklung bis zum fertigen Kunststoffbauteil aus einer Hand – wir bieten eben „Mehr aus Polymer“.

Seit 1996 sind wir zuverlässiger und erfahrener Partner – wir bieten maßgeschneiderten Service mit umfangreichem Projekt-Know-How aus mehr als 25 Jahren Unternehmensgeschichte.

All unsere Abteilungen sind miteinander vernetzt und stehen in stetigem Austausch. Diese Synergien sorgen für ein hohes Maß an Schnelligkeit und effektiver Kommunikation bei der Umsetzung Ihres Projektes.

Rapid Prototyping - von Ihrer Anfrage bis zur Auftragserfüllung.

Angebot anfordern und Daten hochladen

Angebot anfordern und Daten hochladen

Beratung zum Material und Fertigungsverfahren

Beratung zum Material und Fertigungsverfahren

Angebotserstellung innerhalb von 2 Werktagen

Angebotserstellung innerhalb von 2 Werktagen

Beauftragung des Rapid Prototypings

Beauftragung des Rapid Prototypings

Unser Doing - Herstellung der Prototypen

Unser Doing - Herstellung der Prototypen

Zufriedener Kunde - Danke, für Ihr Vertrauen!

Zufriedener Kunde - Danke, für Ihr Vertrauen!

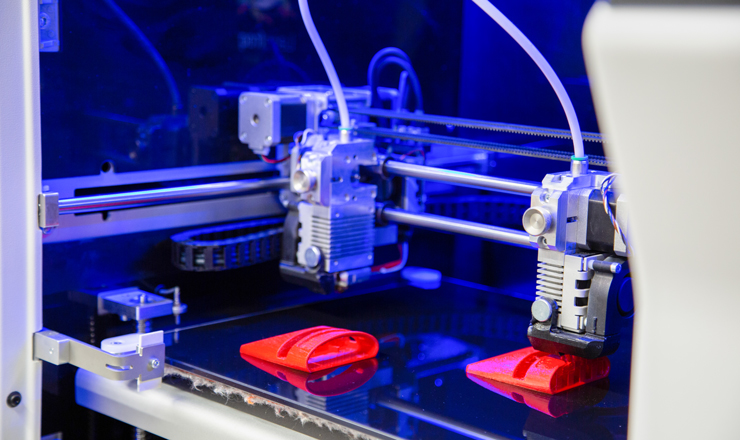

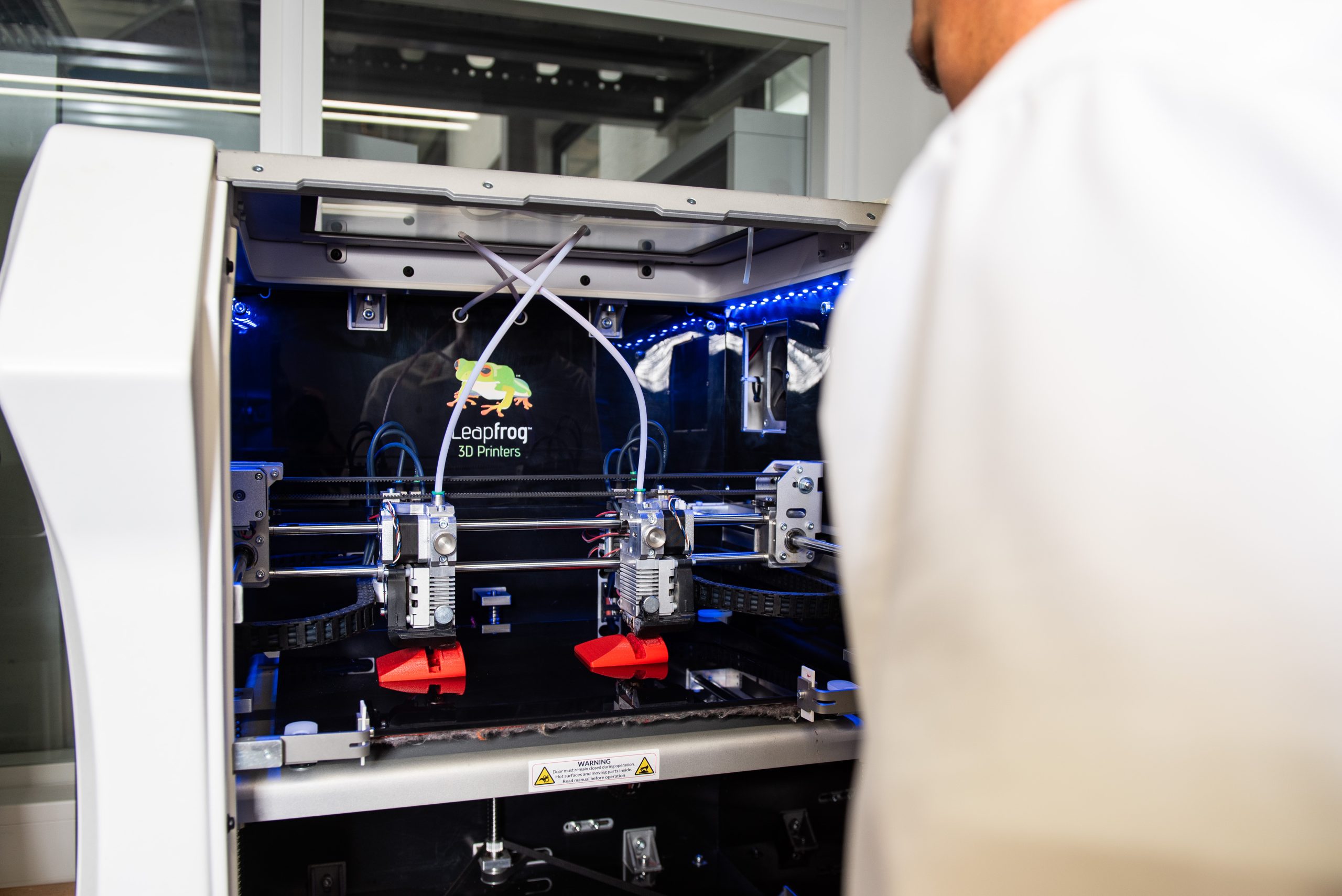

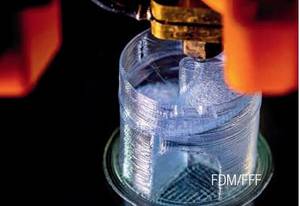

Als FFF-Verfahren werden alle die Verfahren bezeichnet, bei denen ein thermoplastischer Kunststofffaden aufgeschmolzen und durch eine feine Düse extrudiert wird. (…)

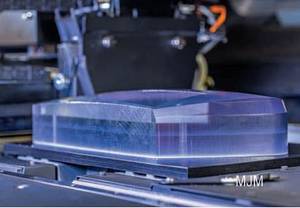

Von der Funktionsweise ähnlich einem herkömmlichen Tintenstrahldrucker, wird ein flüssiges Acryl-Photopolymer konturgetreu durch feine Düsen auf eine Unterlage gespritzt. (…)

Schicht für Schicht wird beim Lasersintern ein pulverförmiger Thermoplast durch einen Laserstrahl verbunden. (…)

Bei der Stereolithografie werden die Modelle mit Hilfe eines Lasers erzeugt. (…)

zu unseren Dienstleistungen?

Dann zögern Sie nicht, uns zu kontaktieren. Gemeinsam

schauen wir uns Ihr Anliegen an und beraten Sie gerne.

Alles, was Sie wissen müssen.

Hier finden Sie weitere Informationen zu unseren Produkten.

Als FFF-Verfahren werden alle die Verfahren bezeichnet, bei denen ein thermoplastischer Kunststofffaden aufgeschmolzen und durch eine feine Düse extrudiert wird. Die Konturen der Modelle werden erzeugt, indem die feinen Kunststoffstränge aus der Düse heraus definiert abgelegt werden.

Durch das Zusammenlegen der einzelnen Materialstränge entstehen dann die ganzflächigen Schichten, deren Auftürmen zum Entstehen der Teile führt. Oftmals werden die Modelle mit innenliegenden Stützstrukturen

erzeugt, wodurch die mechanischen Eigenschaften der Modelle etwas von denen im Spritzguss abweichen können.

Materialen:

Thermoplastische Kunststoffe (ABS, PLA, PET, PA, TPE u.v.a.)

Wenn Sie besondere Aufgabenstellungen haben, besteht die Möglichkeit, mit unseren Materialexperten spezielle funktionalisierte 3D-Druck-Werkstoffe für Sie zu entwickeln.

Von der Funktionsweise ähnlich einem herkömmlichen Tintenstrahldrucker, wird ein flüssiges Acryl-Photopolymer konturgetreu durch feine Düsen auf eine Unterlage gespritzt. Eine mitlaufende UV-Lampe härtet

das noch flüssige Material dann direkt aus. So entsteht auch hier Schicht für Schicht das fertige Bauteil.

Stützstrukturen werden automatisch mittels zweiter Düse generiert. Das wachsartige Stützmaterial lässt sich nach dem Fertigungsprozess einfach mit Hilfe eines Wasserstrahls entfernen. Das Verfahren bietet den Vorteil einer (teilweise) glatten Oberfläche.

Wegen der hohen Temperaturbeständigkeit des vernetzten Photopolymers eignet sich das MJM-Verfahren besonders zur schnellen und kostengünstigen Herstellung von Formeinsätzen für das Rapid-Tooling.

Schicht für Schicht wird beim Lasersintern ein pulverförmiger Thermoplast durch einen Laserstrahl verbunden. Der Laser fährt dabei genau die Modelkontur einer Schicht ab und schmilzt die einzelnen Kunststoffkörner zusammen. Nach jeder fertig erzeugten Ebene senkt sich die Bauplattform um die Höhe einer Schichtdicke (wenige Zehntelmillimeter). Danach verteilt ein Schieber neues Material, sodass der Laser die Kontur der nächsten Ebene abfahren und zusammenschmelzen kann. So entsteht schichtweise das gewünschte Modell. Massiv gebaut, liegen die Eigenschaften der gedruckten Modelle nahe denen der späteren Endprodukte.

Resultierend aus dem pulverförmigen Grundmaterial entstehen beim Lasersintern matte Oberflächen, die im Bedarfsfall nachbearbeitet werden können.

Materialien:

Thermoplastische Kunststoffe (PA, PA GK, TPE)

Bei der Stereolithografie werden die Modelle mit Hilfe eines Lasers erzeugt. Ähnlich dem Lasersintern wird das Rohmaterial, hierbei ein Flüssigharz, durch den gebündelten Lichtstrahl verbunden. Der Laser fährt die Kontur

jeder einzelnen Schicht des Bauteils ab, und vernetzt dabei das Material. Ist eine Schicht vollständige erzeugt, senkt sich die Plattform, und die nächste Ebene wird geschaffen. Das flüssige Material bietet einerseits den Vorteil, sehr filigrane Bauteile herzustellen. Allerdings müssen aufgrund der Flüssigkeit auch teilweise Stützstrukturen wie beim Multi Jet Modeling unterbaut werden, die es anschließend manuell zu entfernen gilt.

Von der Idee bis zur Marktreife eines Produktes ist es in der Regel ein langer, kostenintensiver Weg der Entwicklung. Schon in dieser Phase entscheidet sich ganz wesentlich, ob ein Produkt sich zukünftig erfolgreich auf dem Markt behaupten kann. Wer es schafft, die Zeit bis zur Markteinführung durch effektive Gestaltung zu verkürzen, ist seinem Wettbewerb die benötigte „Nasenlänge“ voraus. Wir bieten Ihnen mit den Bausteinen unseres Service-Paketes „von der Idee bis zur Serie“ hier genau die richtigen Tools.

Eines davon ist unser protosys® Rapid Prototyping. Hiermit ermöglichen wir Ihnen, schon in Ihrer Planungsphase auf einfache Art und Weise und innerhalb kürzester Zeit Ihr erstes Probemuster in der Hand zu halten und als Entscheidungshilfe für den weiteren Prozess zu nutzen.

Haben Sie

Fragen zu unseren

Produkten oder Dienstleistungen?

Dann vereinbaren Sie einen Termin mit uns.

Unser Team berät Sie gerne, in einem

persönlichen Gespräch oder per E-Mail.